- Úvod

- Odborné články

- Zcela jiné sušení materiálů s UltraDryer od společnosti A.M. spol. s r.o.

Zcela jiné sušení materiálů s UltraDryer od společnosti A.M. spol. s r.o.

Desítky let se považovalo sušení suchým vzduchem s dvoupatronovým nebo rotorovým odvlhčovačem za jediný správný přístup k sušení hygroskopických materiálů. Před 13 lety uvedla firma Maguire na plastikářský trh podtlakovou tříkomorovou rotační sušičku LPD. Materiál není sušen v proudu suchého vzduchu, ale v podtlaku.

Vakuové sušení není nic nového, jde o známý způsob sušení v potravinářském, farmaceutickém nebo chemickém průmyslu. Nové je to v tom, že sušička připravuje suchý materiál průběžně on-line. Před 5 lety firma Maguire opustila koncepci rotujících kanystrů a připravila patentovanou vakuovou sušičku v gravitačním uspořádání s označením UltraDryer.

Jak pracuje UltraDryer

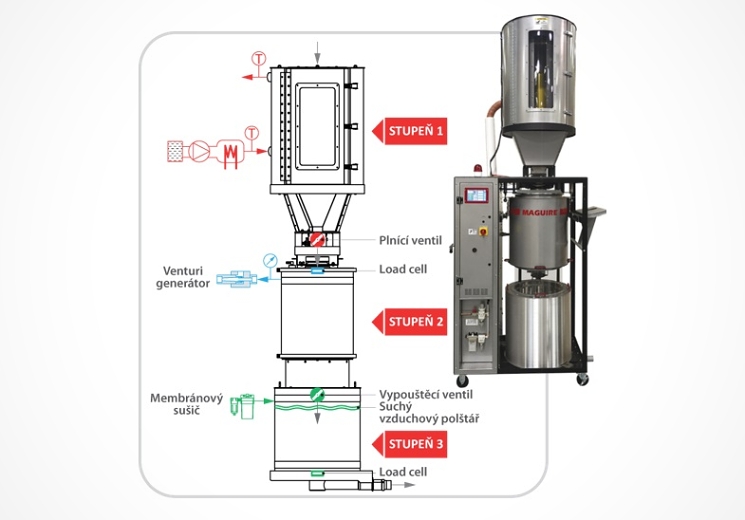

UltraDryer připravuje suchý materiál ve třech krocích.

Ohřev: V izolované ohřívací násypce se sací jednotkou nebo přijímačem se materiál ohřívá na sušící teplotu, doporučenou výrobcem. Při jejím malém objemu je ohřev násypky velice účinný a rychlý, 30-60 min., bez rizika degradace materiálu.

Sušení: Přibližně 1/3 materiálu se vypustí plnícím ventilem do odvažované, izolované vakuové komory. Po uzavření vakuové komory Venturi generátor vytvoří úroveň podtlaku, při kterém je teplota varu vody 56°C. Při tomto podtlaku a příslušné sušící teplotě dochází k efektivnímu a extrémně rychlému vysušení materiálu, běžně během 20-30 minut. Doba sušení, tak jako u všech typů sušiček je dána typem materiálu, počáteční a žádanou konečnou vlhkostí materiálu.

Retence: Vysušený materiál se vypustí do retenční komory, odvažované, izolované nádoby, ze které je transportován do stroje. Aby nedošlo k dodatečnému navlhání materiálu, je nad hladinou materiálu vytvořen membránovým sušičem polštář suchého vzduchu.

| |

Odkaz na video zde »

Inteligentní sušení:

Hardwarové a softwarové vybavení sušičky zajišťují inteligentní provoz.

Snímače hmotnosti vakuové a retenční komory monitorují požadavek procesního stroje na materiál (kg/hod) a automaticky nastavují množství materiálu ve vakuové a retenční komoře. Venturi generátor jako zdroj podtlaku spotřebovává velmi malé množství tlakového vzduchu a vypíná se po dosažení podtlaku. Vyhodnocením teplot vzduchu na vstupu a na výstupu ohřívací násypky upravuje sušička režimy topení a dmychadla pro minimální spotřebu energie. Do úsporného režimu přechází automaticky také při přerušení výroby. V předem nastavených časech funkce AutoStart spouští provoz sušení, funkce AutoStop automaticky naplánuje dopravu materiálu do sušičky a ukončí sušení vyprázdněná bez materiálu. Podobně ukončí provoz po splnění nastavené výrobní dávky. Sušička vypočítává spotřebu energie v reálném čase i průměrnou hodnotu. Dotekový displej zobrazuje všechny technologické parametry probíhajícího sušení na jediné obrazovce a z přednastavené databáze materiálů nabízí nastavení časů a teplot sušení. USB port slouží pro aktualizaci software, tisk parametrů, historii alarmů a on-line záznam průběhu sušení. Otevřený protokol Modbus umožňuje softwarovou komunikaci prostřednictvím Ethernet portu.

| |

Odkaz na video zde »

Porovnání s konvenčním sušením:

Nejrozšířenějším typem sušení hygroskopických plastů je sušení suchým vzduchem.

Vzduch se zbaví v patronovém nebo rotorovém odvlhčovači vlhkosti na všeobecně akceptovatelnou hodnotu teploty rosného bodu -40°C, ohřeje se na sušící teplotu a v sušícím sile odebere materiálu vlhkost. Odvlhčovač se musí regenerovat, aby byl schopen dalšího sušení. Účinnost patronového odvlhčovače s molekulovým sítem při sycení vodou postupně klesá do doby, než dojde k výměně za již regenerovaný odvlhčovač, tedy i rosný bod v pravidelných intervalech během sušení kolísá. Vlivem proudění vzduchu se křehké molekulové síto časem rozpadne a není schopno absorpce vody, pak je nutná jeho výměna. Proto musí být trvale kontrolována hodnota teploty rosného bodu.

Vakuová sušička ohřeje materiál na shodnou sušící teplotu, ale vlastní sušení materiálu probíhá při absolutním podtlaku 635 mm H2O (62 mbar). Při této hodnotě se vytvoří vysoký tlakový spád s velmi rychlým efektem odstranění vlhkosti z materiálu. Vlastní vysušení materiálu je 6x rychlejší oproti konvenčnímu sušení suchým vzduchem. Vakuová sušička nepracuje se suchým vzduchem, tedy ani s žádným rosným bodem.

Odkaz na video zde »

Úspora energie:

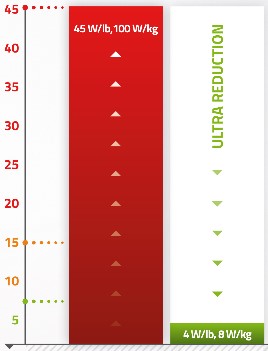

Vakuová sušička suší materiál přibližně 6x rychleji a spotřebovává až o 85% méně energie. Jak je to možné? Celková spotřeba energie pro ohřev 1 kg materiálu u konvenční, tlakovzdušné nebo vakuové sušičky je přibližně shodná, pro ohřev z 20°C na 80°C cca 20 W/kg, z 20°C na 120°C cca 30 W/kg podle typu materiálu.

Spotřeba energie k vysušení materiálu z počáteční do cílové vlhkosti je však zcela odlišná. Konvenční sušička spotřebuje pro vysušení 1 kg materiálu 100 W, vakuová sušička spotřebuje 8 W. Energetický rozdíl mezi sušením suchým vzduchem a ve vakuu je 92 W/kg.

| |

Odkaz na video zde »

Modelový případ:

Sušení 45 kg/hod PA6 s OH=0,65 kg/l, doba sušení v konvenční sušičce 5 hod, doba cyklu v UltraDryer 25 minut. Rozdíl v nákladech na sušení 45 kg/hod materiálu konvenční a vakuové sušičky při ceně 2,4 Kč/kW je 10,- Kč/hod. Přibližný rozdíl v pořizovací ceně konvenční a vakuové sušičky, které splňují parametry sušení je přibližně 30 000,- Kč. Za 4 měsíce provozu se prostředky dražšího nákupu vrátí v provozních nákladech. Za 4 roky provozu vakuové sušičky UltraDryer namísto konvenční sušičky se vytvoří prostředky na pořízení nové.

Další benefity:

Při změně výroby/materiálu konvenční sušičky musí obsluha vyprázdnit sušící silo, vyčistit ho, naplnit novým materiálem, zapnout sušení a čekat, čekat, třeba 5 hodin, jako v našem modelovém případě. UltraDryer může ukončit svou činnost s prázdnými zásobníky, obsluha vyčistí sušičku, naplní novým materiálem, zapne sušičku a nejdéle po

1 hodině může zahájit výrobu. To je úspora výrobního času 4 hodiny.

Dlouhodobé tepelné zatížení materiálu v konvenčních sušičkách může vést k částečné degradaci některých typů materiálů, nízký materiálový stres materiálů v UltraDryer toto riziko významně snižuje.

5 let záruka na všechny díly s vyplacenými přepravními výlohami, to je další z mnoha benefitů UltraDryer.

| |

V současné době jsou k dispozici 4 modely:

ULTRA 150 s výkonem do 80 kg/hod

ULTRA 300 s výkonem do 160 kg/hod

ULTRA 600 s výkonem do 437 kg/hod

ULTRA 1000 s výkonem do 793 kg/hod

- autor:

- A.M. spol. s r.o.