- Úvod

- Odborné články

- Využití programu CAE a optimalizace vstřikování termoplastů, Lubomír Zeman, část 3.

Využití programu CAE a optimalizace vstřikování termoplastů, Lubomír Zeman, část 3.

Přinášíme vám ve třech částech pokračování odborného článku o problematice využití programu CAE a optimalizaci vstřikování termoplastů, od pana Lubomíra Zemana ze společnosti PLAST FORM SERVICE, s.r.o. ze dne 10.3.2020.

Variantní výpočty a optimalizace procesu vstřikování

Z neúplného výčtu výše uvedených možností simulačních výpočtů vyplývají možnosti nespokojit se pouze konstatováním, že simulační výpočet poukázal na to, že nějaký jev vznikne (studený spoj, uzavřený vzduch, deformace, atd.) - což je, bohužel dosud častý přístup k simulačním výpočtům, ale použít tento vývojový nástroj k variantním a optimalizačním simulačním výpočtům. S tímto přístupem souvisí zkratka DOE.

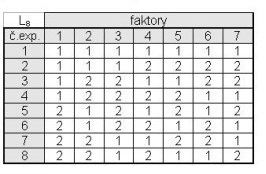

DOE – Design of Experiments, nebo-li technika plánovaných experimentů (nesprávně a úzce - plánování experimentů). Existuje více variant technik DOE, nejznámější jsou dva přístupy – DOE, které zkoumá všechny varianty a statistické DOE, které zkoumá pouze statistický výběr ze všech možných variant. V běžné praxi se velmi často používá varianta statistického DOE, která využívá přístup podle japonského inženýra a statistika Genichi Taguchi.

Z mého pohledu je v případě vstřikování termoplastů rozumný postup, který vychází ze znalostí procesu vstřikování, tj. již před zahájením variantních výpočtů se vyřadí takové varianty, které neodpovídají zásadám procesu, například, umístění ústí vtoku do stěny výstřiku s malou tloušťkou, použít pro vysoce naplněný vyztužený kompozit a výstřik z něho banánové ústí vtoku, apod.

Tímto, dá se říci znalostním přístupen (experimentování představuje testování kombinací různých hodnot ovlivňujících faktorů, o nichž si myslíme, že mají vliv na odezvu, tj. požadovanou charakteristiku jakosti výstřiku), se zmenší neúměrně velký počet variant a optimalizace, variantní výpočty proběhnou v přijatelném časovém úseku. Takový postup DOE používající Taguchiho přístup je doporučen i standardem ISO/TS 16949 Management kvality v automobilovém průmyslu, který byl v roce 2016 nahrazen normou IATF 16949 (IATF = International Automotive Task Force).

Využití DOE jako analytického nástroje, kdy náš kritický znak – vada výstřiku – závisí na více parametrech, například vstřikovacího procesu:

- kritický znak, kritická vada = rozměr výstřiku a jeho tolerance

- faktory = technologické parametry, které mohou rozměr ovlivnit – teplota formy, doba dotlaku, tlaková úroveň dotlaku, teplota vyhození výstřiku z formy (doba chlazení)

- č. experimentu – ze znalosti procesu odvozená úroveň procesního parametru (faktoru),první až x -.tá úroveň

- v řádcích se zaznamenají výsledky experimentu, tj. výsledky simulačního výpočtu, jeho příslušné varianty

- výsledek experimentů – simulačních variant = optimální nastavení, nejlepší z těch úrovní technologických parametrů, které jsme při simulačních výpočtech použili

- výhoda – optimalizované parametry je možno a záhodno použít pro první nastavení technologických parametrů vstřikování daného výstřiku při oživování příslušné formy

| |

Kromě optimalizace technologických procesních parametrů vstřikovacího procesu je možno DOE přístup použít pro další variantní výpočty – například, změnou umístění vtokového ústí na výstřiku optimalizovat místa s uzavíráním vzduchu a s tvorbou studených spojů nebo změnou umístění, průměrem temperačních kanálů snížit (optimalizovat) deformace, zkrátit dobu výrobního cyklu, atd.

Výsledky simulačních, variantních výpočtů mohou také odhalit problém, který může vyvstat při kontrole jakosti výstřiků z termoplastů. Z rozšiřujícím se přístupem kótování výstřiků z termoplastů prakticky bez lineárních kót, ale s kótováním kótami s geometrickými úchylkami – úchylkami tvaru a polohy – a měřením pomocí různých skenerů (optické, laserové) vyvstává otázka určení měřících vztažných základen.

Konstruktér výstřiku, který zná návaznosti výstřiku na okolí v sestavě dalších dílů, volí vztažné základny podle těchto vazeb, ale mnohdy za základnu zvolí tvar na výstřiku, který se bude (z důvodu konstrukce výstřiku, z důvodu umístění ústí vtoku, z důvodu technologických parametrů, atd. - vždy půjde o kompromisy mezi funkčností výstřiku a jeho optimalizací) deformovat, což neumožní korektní proměření daného výstřiku.

Obecně DOE může přinášet tyto užitky – lepší návrh výstřiku a procesu jeho vstřikování, zlepšení jakosti výstřiku, zlepšení procesu vstřikování (zvýšení cp a cpk),snížení nákladů, řešení problémů s jakostí při výrobě výstřiků a zvýšení konkurence schopnosti.

Na závěr této kapitoly je zřejmé, že opět platí, že nestačí znalost ovládání techniky příslušných simulačních výpočtů, ale je nutná i dobrá znalost procesu vstřikování a teprve potom budou simulační výpočty použité pro variantní simulace a optimalizace ve vztahu k výsledku – výroba výstřiků s definovanou kvalitou – korektní.

Virtuální a reálná optimalizace vstřikovacího procesu – VARIMOS

V předešlých kapitolách uváděná řešení se více méně týkala řešení virtuálních, které by se měly odehrávat v předvýrobních etapách a tak zkrátit a zkvalitnit tyto přípravy před vlastní výrobou vstřikovací formy a výstřiků z ní. Značnou část výsledků – viz předešlé kapitoly – je možno použít i v reálném procesu vstřikování, respektive oživování nové vstřikovací formy, ale obvykle se jedná o diskrétní (nespojitý), ruční přenos do systému vstřikování.

S rozvojem optimalizačních programových balíků se objevují první vlaštovky propojující virtuální optimalizační svět s reálným vstřikovacím světem. Jedním z takových systémů je systém VARIMOS – Virtual And Real Injection Moulding Optimisation System firmy SIMCON GmbH, zastoupení na našem trhu - Ing. Jiří Gabriel, www.cadmould.cz.

VARIMOS je systém pro optimalizované a následně kontrolované vstřikování plastových výstřiků, který spojuje virtuální a reálnou část vývoje a řízení výroby přímo na vstřikovacím stroji. Po simulaci vstřikování a optimalizaci technologie (DOE) následuje nastavení a kontrola výroby výstřiků za pomoci snímání teplot a tlaků ve formě (CQC = Cumulative Quantity Control – chart, Diagram kumulovaného množství) s možností zpětného přenosu naměřených a upravených technologických dat do softwaru systému VARIMOS.

|

|

Systém VARIMOS dokáže automaticky optimalizovat tloušťku stěn výstřiků z termoplastů, polohu vtokových ústí na výstřicích, technologické parametry vstřikování, včetně profilu vstřikovací rychlosti a profilu dotlaku, stanovit optimální teploty a průtoky temperačního média v temperačních kanálech.

Při práci se systémem VARIMOS je prvním, logickým, krokem stanovení cíle analýzy, například:

-dodržení a stabilizace rozměrových a tvarových tolerancí výstřiku

-rovnovážnost plnění, požadovaný průběh plnění tvarové dutiny formy

-ekonomické požadavky – doba cyklu, uzavírací síla vstřikovacího stroje

Druhým krokem je vymezení prostoru pro konstrukční a technologické parametry, v jehož prostoru bude systém VARIMOS hledat optimalizované řešení. Výsledkem analýzy je objektivní návrh optimálního řešení, který umísťuje sledované parametry (rozměry, tvarovou přesnost, smrštění, technologické parametry, atd.) do středu příslušného technologického okna daného vstřikovaného materiálu a tím zajišťuje stabilitu výroby výstřiků s definovanými kvalitativními parametry.

Systém VARIMOS tvoří dvě základních částí – virtuální a reálná. VARIMOS Virtual automaticky navrhne optimální konstrukční a technologické řešení výroby. Během návazného postupu lze s využitím systému VARIMOS Real nastavit proces vstřikování na zvoleném vstřikovacím stroji, provést vzorkování a reálnou optimalizaci. Reálný VARIMOS může také sloužit k 100% kontrole sériové výroby. VARIMOS Virtual a VARIMOS Real mohou uživatelům pomáhat jako samostatné optimalizační systémy.

Znovu je nutno konstatovat, že ani optimalizace vstřikování výstřiků z termoplastů pomocí systému VARIMOS se neobejde bez znalostí procesu vstřikování termoplastů.

Výroba výstřiků z termoplastů s definovanou kvalitou se v dnešním vysoce konkurenčním prostředí, a ani v budoucím období, kdy se konkurence bude jen zvyšovat, včetně požadavků na snižování cen, neobejde bez využití automatizace a zapojení různých IT řešení.

| |

Kromě, v předešlých kapitolách, diskutovaných řešení pomocí simulačních výpočtových systémů, to jsou různé systémy sběru a zpracování dat (například systémy COMES, Machine LOG IT, PHARIS) systémy pro výpočet ceny formy a výstřiků (například CalcMaster) a celá řada dalších.

Zde, na závěr, chci upozornit, že prodejci příslušných programů a systémů, na různých předváděcích akcích, výstavách, konferencích presentují, včetně například i různých měřících zařízení (například laserové skenery, apod.) své produkty tak, že vzniká dojem snadnosti a rychlosti při jejich používání, ale realita ve firemní praxi je jiná.

Žádný z uvedených systémů se neobejde bez pracovníků se znalostmi jejich fungování a ani bez pracovníků se znalostmi procesu vstřikování termoplastů. To celkem snadno manažersky vysloví, ale naplnění vysloveného je velmi nesnadný úkol. Úkol, se kterým se všichni, v některých firmách více úspěšně, v některých méně úspěšně, potýkáme při vstřikování výstřiků z termoplastů s definovanou kvalitou, dnes a denně.

Jedná se o běh na dlouhou trať, který bez profesních znalostí zainteresovaných pracovníků, při stále se zvyšujících požadavcích na kvalitu výstřiků, při současných zvyšujících se finančních nárocích na výrobu (zvyšování mezd bez zvyšování produktivity vstřikování, které z pohledu požadavků na jakost daného výstřiku již bylo, v nejširším slova smyslu, optimalizováno, zvyšování cen vstřikovacích materiálů, nutnost platit odběrateli výstřiků paušální částku za nominaci k výrobě daného výstřiku, atd.) nelze realizovat.

Profesní vzdělávání, respektive průběžné profesní vzdělávání zainteresovaných pracovníků je, při současném zoufalém nedostatku pracovníků, jeden z největších problémů v oboru vstřikování termoplastů. A dovolím si podotknout, že žádné přístupy v rámci akcí PRŮMYSL 4.0 bez vzdělání nemají šanci na úspěch.

První část článku byla zveřejněna 3.3.2020. Link »

Druhá část článku byla zveřejněna 10.3.2020. Link »

Ilustračné foto: ISPE, s.r.o.

- autor:

- Lubomír Zeman