Využití měření teploty termokamerou – termogramů – při vstřikování termoplastů a kompozitních materiálů s termoplastickou matricí, část 1.

Vstřikovací cyklus lze rozdělit na čtyři hlavní fáze, které ovlivňují stav výstřiku a následně jeho kvalitu – fázi plnění tvarové dutiny formy polymerní taveninou, dotlakovou fázi, fázi chlazení výstřiku v tvarové dutině formy a fázi plastikační, která obvykle probíhá souběžně s fází chlazení.

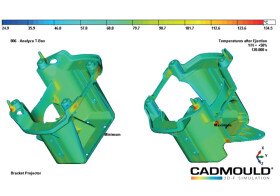

Vztah mezi fázemi vstřikovacího procesu, technologickými parametry v návaznosti na tlakovou křivku a jakostní ukazatele výstřiku ukazuje schema optimalizovaného časového vývoje tlakové odezvy – tlakové křivky – v daném místě výstřiku. Optimalizovanou tlakovou odezvou rozumíme takovou tlakovou křivku, která má plynulý tvar, bez tlakové špičky (pozdní přepnutí) nebo tlakového propadu (předčasné přepnutí).

Popis průběhu tlakové křivky ve vztahu k jednotlivým fázím vstřikovacího procesu:

0 – 1 – plnění vtokového rozvodu polymerní taveninou

1 – 2 – plnění tvarové dutiny polymerní taveninou – bod 2 = bod přepnutí z regulace plnící fáze na regulaci dotlakové fáze; z regulace průtoku (rychlost) na regulaci tlakovou; přepnutí podle času, dráhy (objemu), tlaku v hydraulickém systému vstřikovacího stroje, v tvarové dutině formy, v rozvodném systému formy; technologicky bod přepnutí ovlivňuje zejména vstřikovací rychlost, vstřikovací tlak a teplota taveniny přepnutí ovlivňuje

2 – 3 – komprese, stlačování polymerní taveniny v tvarové dutině formy a plynulý přechod na dotlakovou fázi

3 – 4 – průběh dotlaku – bod 4 = zamrznutí vtokového ústí

4 – 5 – chlazení výstřiku v tvarové dutině formy – bod 5 = vyhození výstřiku z tvarové dutiny formy

A + B – fáze plnění a komprese – v této fázi dochází k orientaci makromolekul, k tvorbě vzhledových vlastností, k získání jakosti povrchu; při překročení hybnosti polymerní taveniny (součin vstřikovací rychlosti a vstřikovacího

tlaku) může, ve vztahu k tuhosti formy dojít k přetokům v dělících rovinách až k poškození formy; vliv na fázi plnění mají reologické vlastnosti taveniny, hydraulické odpory při toku taveniny ve vtokovém rozvodu a v tvarové dutině formy, technologické parametry, zejména, teplota formy, teplota polymerní taveniny, vstřikovací rychlost a vstřikovací tlak

C – dotlaková fáze – v této fázi se vytváří hmotnost výstřiku, jeho tvary a rozměry, obsah vnitřního pnutí, při nízkých hodnotách dotlakové fáze dojde k tvorbě propadlin a lunkrů; vliv na dotlakovou fázi má z technologických

parametrů zejména teplota formy, teplota taveniny, doba působení dotlaku, tlaková úrověň, respektive profi l tlaku v dotlakové fázi

D – fáze chlazení – v této fázi jsou ovlivňovány zejména tvary a rozměry výstřiku, u částečně krystalických materiálů jejich krystalinita a z ní odvozené vlastnosti výstřiku; fázi chlazení ovlivňuje gradient chlazení, tj. rozdíl teploty taveniny a teploty formy, respektive teplota vyhození výstřiku z tvarové dutiny formy fáze plastikační – probíhá příprava polymerní taveniny, příprava vstřikované dávky, která musí v každém vstřikovacím cyklu konstantní co do objemu (možnost regulace vstřikovacího procesu) a co možná teplotně nejhomogennější; vliv na teplotu v dávce má nastavení teplot a jejich profi l na topných tělesech plastikační komory, obvodová rychlost šneku a zpětný odpor na šneku

E – fáze ochlazování – součet fází dotlaku a chlazení

Z uvedeného popisu tlakové křivky výrazně vystupují dva procesní parametry a to teplota polymerní taveniny a teplota formy. Oba technologické parametry se prolínají všemi fázemi vstřikovacího procesu a mají výrazný vliv na výsledné kvalitativní parametry výstřiků a přímo souvisejí i s možností ovlivňovat smrštění výstřiků jako jeden z nejdůležitějších, ne-li nejdůležitější parametr při vstřikování termoplastů vůbec.

|

|

Smrštění, možnosti jeho minimalizace

Na výsledné hodnoty smrštění působí celá řada vlivů a při výrobě výstřiků se tyto vlivy snažíme minimalizovat, protože buď je odstranit nelze – například z důvodů vlastností vstřikovaných materiálů – nebo je lze, ve většině případů, pouze omezit, a to za předpokladu, že výstřiky byly zkonstruovány podle zásad technologičnosti konstrukce výstřiků z termoplastů a i temperační systém formy byl správně navržen (rovnoměrnost chlazení výstřiku ve všech jeho místech).

Mezi obecné možnosti, které mohou přispět ke snížení smrštění patří: konstrukce výstřiku a formy:

· minimalizovat změny průřezů (tlouštěk) stěn, které vyvolají v daném místě různé smrštění

· volit umístění ústí vtoku na výstřiku tak, aby byl umožněn postupný lineární tok čela taveniny dutinou formy bez „předbíhání“ toku některými partiemi tvaru. Jestliže je nezbytně nutné použít pro jeden výstřik více ústí vtoku, musí být optimalizovány z hlediska svého umístění tak, aby umožňovaly lineární tok jednotlivých proudů taveniny a minimalizovaly vznik studených spojů

· velikost ústí vtoku musí umožnit optimalizovat tlakovou odezvu ve výstřiku a tím korigovat hodnotu smrštění, respektive rozměrů v dotlakové fázi

procesní parametry – amorfní termoplasty: amorfní materiály je možno vstřikovat s použitím kratší dotlakové fáze oproti částečně krystalickým granulátům, mají menší objemovou kontrakci, obvykle pod 1 %,naopak v porovnání s částečně krystalickými polymery vyžadují delší dobu chlazení z důvodu širokého pásma tuhnutí, přičemž ztuhlá vnější vrstva musí zajistit vyhození výstřiků z amorfních materiálů bez deformací a bez vad povrchu – proboření vyhazovačů do nedostatečně zatuhlé stěny výstřiků, zejména u dílů s různými tloušťkami stěn, které vyvolají různou rychlost chlazení a místně různé smrštění – nebo naopak bez zbělení v místě vyhazovačů, kdy v důsledku nevhodné konstrukce výstřiku, například malé úkosy stěn, malé smrštění, dojde v daných místech k přetvoření, k plastické deformaci. Smrštění je u amorfních materiálů určeno zejména teplotními ději, a proto jeho minimalizaci napomáhá:

· vysoká homogenita teploty taveniny ve vstřikované dávce

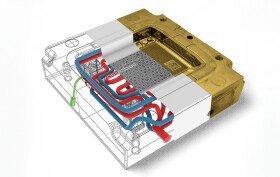

· již zmíněný optimalizovaný systém temperace formy – temperační systém má zajistit místně stejnou teplotu povrchu tvarové dutiny formy, rozdíl teplot temperační kapaliny odvádějící z tvarové dutiny formy teplo, rozdíl na vstupu a výstupu z daného okruhu by měl být v rozmezí cca 3 °C až 5 °C

· rychlé chlazení, tj. nízká teplota stěn tvarových dutin formy vyvolá ve výstřiku, v jeho povrchové vrstvě silnou orientaci makromolekul a tím i vznik vysokého obsahu vnitřního pnutí a to v podélném i příčném směru k toku taveniny

· rychlé chlazení má za následek i horší povrchový vzhled

· pomalé chlazení (vyšší teplota stěny formy) snižuje orientaci makromolekul a i obsah vnitřního pnutí

· pomalé chlazení má kladný vliv na povrchový vzhled výstřiku

procesní parametry – částečně krystalické termoplasty: výstřiky z těchto termoplastů je možno, oproti amorfním materiálům vyjmout z tvarové dutiny formy o nějakou dobu dříve, ale při relativně delší době dotlaku než u amorfních materiálů. Vznikající krystalická struktura, která vykazuje větší pevnostní charakteristiky než struktura amorfní, dělá výstřiky dostatečně tuhými, aby je bylo možno vyhodit z tvarové dutiny bez deformací a to prakticky po skončení doby dotlaku a tím zkrátit jejich výrobní cyklus. Problém, ale v těchto případech je v tom, že u vstřikovacích strojů, které neumožňují sdílené pohyby (přípravu polymerní taveniny pro další vstřikovací cyklus v době otevírání formy a vyhazování výstřiků z ní) musí proběhnou doba plastikace, přípravy polymerní taveniny, a teprve po ní lze formu otevřít a výstřiky vyjmout z tvarových dutin formy. Většina kritérií uvedených pro amorfní termoplasty je použitelná i na termoplasty částečně krystalické. Při těchto kritériích je nutno vzít v úvahu, nutnost nastavení takových vstřikovacích parametrů, které umožní maximalizovat vznik krystalického podílu ve výstřiku a tím i ovlivní výslednou hodnotu smrštění. Samozřejmým požadavkem při nastavování technologických parametrů vstřikování částečně krystalických materiálů by měl být jejich vliv na maximalizaci výrobního smrštění defi nující jeho stav po vyhození výstřiku z formy, tj. stav minimalizující dosmrštění. Uvedený požadavek zejména podporují tyto vlivy:

· zvýšená teplota formy, nebo-li pomalejší chlazení výstřiku má vliv na zvýšení stupně krystalizace v průřezu výstřiku, respektive to znamená větší smrštění a menší dosmrštění a i menší obsah vnitřního pnutí, ale negativní možnost vzniku větších krystalických útvarů s možností případného vzniku lomových ploch na jejich rozhraní

· při zvýšené teplotě formy, zvýšení smrštění vlivem zvýšené teploty stěny tvarové dutiny formy, působí jako protiváha možnost použití zvýšeného dotlaku a tím snížit objemové smrštění

· vyšší teplota formy umožní prodloužení doby plnění a dotlaku a tak dopravit do tvarové dutiny formy více taveniny, a tím více eliminovat objemovou kontrakci, smrštění

· snížení teploty formy znamená rychlejší chlazení výstřiku, což má za následek menší podíl krystalických útvarů, menší krystaly, menší výrobní smrštění a tím větší dosmrštění a větší obsah vnitřního pnutí

· při nižší teplotě taveniny nukleační zárodky umožňují rychlejší krystalizaci v

· orientované struktuře a tím nárůst smrštění podél toku taveniny a jeho pokles ve směru kolmém na tok, tj. zvýšení anizotropie výrobního smrštění

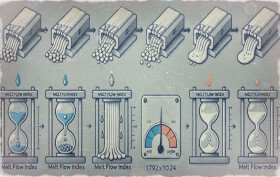

· použití materiálu s vyšším indexem toku taveniny i při nižší teplotě taveniny obvykle zajistí dobré objemové naplnění tvarové dutiny formy

· větší ústí vtoku (snížení odporu proti plnění a snížení smykového namáhání) také napomáhá lepšímu objemovému naplnění dutiny formy

Uvedené vlivy platí za předpokladu relativně konstantní tloušťky stěn výstřiku. Jestliže jsou na výstřiku různé tloušťky stěn, je u stěn s větší tloušťkou gradient chlazení menší (střed stěny je teplejší). To vede k různému lokálnímu stupni krystalizace a tím i k rozdílnému místnímu smrštění. Nestejné smrštění vyvolá ve výstřiku napětí, které má za následek deformaci - zkroucení dílu.

|

|

Další negativní vliv na deformaci má i anizotropie smrštění. Projejí minimalizaci platí:

· snížit vstřikovací tlak a zvýšit teplotu taveniny

· změnit teplotu formy a tím gradient rychlosti chlazení

· přemístit ústí vtoku nebo použít více vtoků, přičemž je nutno brát do úvahy nebezpečí vzniku více studených spojů než u jednoho ústí vtoku

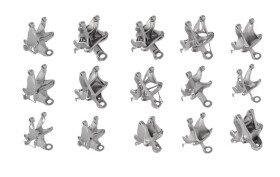

Na obsah krystalického podílu v částečně krystalických materiálech má vliv i počet krystalizačních zárodků. Vysoký počet krystalizačních zárodků a nárůst stupně nukleace je možno dosáhnout heterogenní nukleací. Při ní je počáteční nukleace iniciována z cizích příměsí (částic) s vysokým bodem tání. Některé vstřikovací materiály proto obsahují nukleační činidla, která ve výstřicích zajišťují vysoký stupeň krystalizace, rychlý přechod taveniny k pevné fázi a kontrolovanou strukturu vnitřního objemu výstřiku. Vysoký stupeň krystalizace obvykle zajistí i tvorbu menších krystalů, sférolitů a v případě vad v krystalické struktuře jsou tyto vady menší a výrazněji nezmenšují vlastnosti výstřiků, což u větších vad neplatí a ty mohou být, například, příčinou trhlin vlivem vnitřního pnutí vyvolaného tvorbou velkých krystalických struktur. Některé barevné koncentráty působí jako nukleační činidla a tedy působí na krystalizaci, čímž ovlivňují i výrobní smrštění, včetně jeho rozdělení ve výstřiku v závislosti na homogenitě rozmíchání barevného koncentrátu v objemu dávky taveniny pro výrobu příslušného výstřiku. To znamená, že při použití téhož základního materiálu v přírodním provedení a nabarveného různými barevnými koncentráty budou mít výstřiky různé smrštění a tedy i rozměry (a to jako celek a i místně).

Smrštění a deformace výstřiků z termoplastů

Deformace výstřiků jsou výsledkem působení celé řady vlivů. V součtu působí na tvarové prvky z nichž jsou výstřiky složeny propadliny a dutiny, lineární smrštění a obsah vnitřního pnutí.

Primárně jsou deformace zejména výsledkem působení různych složek celkového smrštění, zejména: · rozdílného smrštění – anizotropie smrštění - ve směru toku taveniny a ve směru kolmém na tok taveniny, při zdůraznění anizotropie smrštění u materiálů plněných vláknitými vyztužujícími plnivy

· různých hodnot smrštění v lokálních oblastech u výstřiku s rozdílnými tloušťkami stěn -rozdílného místního smrštění v důsledku lokálních změn teploty formy – nevhodně navržený a realizovaný systém temperace vstřikovací formy

· rozdílům smrštění zapříčiněnými místním rozdílným působením dotlakové fáze při vstřikování – působení dotlakové

fáze je ovlivněno vzdáleností daného místa na výstřiku od ústí vtoku

Částečně krystalické termoplasty mají větší hodnoty smrštění, a proto mají oproti výstřikům z amorfních materiálů i větší deformace, které jsou navíc ještě zvýšeny vyztužujícími vláknitými plnivy. Přesto částečně krystalické materiály jsou ve větší míře než amorfní termoplasty využívány jako materiály konstrukční - krystalická struktura, spolu s vyztužujícím efektem vláknitých plniv je k tomu více méně předurčuje.

Měrění teploty

Metrologie, měření výstřiků je neoddělitelnou složkou procesu jejich výroby. Obecně platí, že měření je základ. Protože co nemůžeme změřit, nemůžeme ani regulovat a co nelze regulovat, to nelze zlepšovat. Uvedené samozřejmě platí i pro měření teploty.

Teplota je jedna z nejvýznamnějších termodynamických vlastností, které určují stav hmoty. Vyskytuje se v mnoha fyzikálních zákonech. Existuje jen málo vlastností látek, které nejsou teplotně závislé. Teplota je také jednou z mála fyzikálních veličin, kterou nelze měřit přímo, ale jen prostřednictvím jiné fyzikální veličiny, jedná se tedy o měření nepřímé.

K měření teploty se používají teploměry – měření teploty v daném místě, včetně jejího zobrazení – a snímače teploty – dálkový přenos analogových nebo digitálních dat z měřeného místa do místa zobrazení teploty, přičemž je snímače teploty použít pro její následnou regulaci. Podle funkčního principu dělíme teploměry a snímače teploty na : kapalinové (využívají teplotní roztažnosti kapalin – rtuť, líh, atd.), bimetalové (využívají rozdílné teplotní roztažnosti dvou pásků vyrobených z rozdílných kovů), plynové (využívají závislosti tlaku plynu na teplotě při stejném objemu nebo naopak závislosti objemu plynu na teplotě při stejném tlaku), odporové (využívají závislosti elektrického odporu vodiče nebo polovodiče na teplotě), termoelektrické (termočlánky využívají měření změny termoelektrického napětí ve spoji dvou různých kovů při změně teploty spoje), polovodičové (termistory využívají změny, zesílení napětí v přechodu P-N v polovodičích závislosti na teplotě), radiační (infrateploměr využívá k měření teploty záření, které vysílá měřený objekt do okolí).

Tuto problematiku rozebíral Aleš Herman, Lubomír Zeman a Vladimír Chmelík na semináři Formy a Plasty Brno 2018, pořádaném firmou SVOBODA.

Druhá část článku bude zveřejněna 18.4.2019.

Bez vodících sloupků a s elektrickým pohonem pro optimalizaci výroby: ENGEL rozšiřuje řadu victory

21.3.2025 Společnost ENGEL rozšiřuje svou proslulou řadu vstřikovacích strojů victory bez vodících sloupků o předchozí model e-motion TL, který je nyní představen jako victory electric. Tento inovativní přírůstek spojuje přednosti...