- Úvod

- Odborné články

- Vstřikování termoplastů s napěňováním - úspory díky medodě MuCell

Vstřikování termoplastů s napěňováním - úspory díky medodě MuCell

Úspory materiálu a snížení hmotnosti, rozměrová stálost a vyšší produktivita jsou aspekty, které dávají křídla fantazii vývojářů. O to úžasnější, že se specialisté na vstřikování fyzikálnímu napěňování termoplastů v minulosti prakticky nevěnovali. Metoda MuCell přitom přináší enormní potenciál úspory hmotnosti.

Když přijde řeč na napěňování, řada odborníků začne spontánně myslet na chemickou reakci. Navíc v tomto roce slavíme 75 let od objevu polyuretanu. Vstřikování termoplastů s napěňováním (TSG) je oproti tomu mnohem mladší, protože je známé až od šedesátých let. Aniž bychom se chtěli na tomto místě blíže věnovat různorodému spektru vlastností a použití obou jinak velmi rozdílných materiálů PUR a termoplastů, je nutné zmínit jejich společný potenciál při snižování hmotnosti. Zatímco polyuretany jsou hojně využívány, nebylo u vstřikování termoplastů s napěňováním, ačkoli se jedná o jednu z nejstarších speciálních metod při zpracování plastů, dosaženo srovnatelného úspěchu.

Začátky vstřikování s napěňováním se datují do padesátých let. Tehdy přidávali „zkušení vstřikovači do granulátu malé množství kypřicího prášku (do cca 0,05 %), a tím odstraňovali propadliny na výsledném výrobku.“ S tím byl spojen efekt snížení hmotnosti, kterému nebyla v počátcích věnována zvláštní pozornost. Pěnová struktura a s ní spojená nižší hustota se stala zajímavou až o řadu let později.

Nejdříve však bylo nutno vyvinout nové materiály a vhodná napěňovadla.

Na začátku sedmdesátých let byla zahájena sériová výroba prvních dílů z termoplastů s pěnovou strukturou, které bylo tehdy ještě dosahováno použitím chemického napěňování. Již v té době si stanovila firma KraussMaffei vývojový cíl, kterým bylo dosažení jemnější a definované struktury pěny a díky tomu výroba tvarových dílů při nižší uzavírací síle, bez propadlin a s hustotou mezi 0,3 a 0,6 g/cm3. Praktickým se zdálo použití fyzikálního napěňovadla a tak zvaného přímého obohacování plynem jako varianty TSG. Princip spočíval v tom, že bylo napěňovadlo pod vysokým tlakem vháněno přímo do závitů šneku vedoucího roztavený plast. Svého času známou aplikací z výroby vozidel byly obklady s dekorem, části těles a konektorové spoje. Protože se používané napěňovací plyny staly ekologicky nepřijatelnými, byl projekt nakonec ukončen ve prospěch chemické metody.

Počáteční strategické chyby jsou odstraněny

Prvního průlomu dosáhla koncem devadesátých let minulého století firma Trexel Inc., Wilmington, Massachusetts/USA, s modifikovanou a vylepšenou metodou, označenou jako MuCell. Tato metoda byla původně vynalezena koncem osmdesátých let na Massachusetts Institute of Technology (MIT) se zaměřením na extruzi. Vstřikování se dostalo do středu zájmu až začátkem roku 2000. V první fázi však bránily jejímu rozšíření některé strategické chyby. Firma Trexel totiž požadovala od uživatelů vedle ceny za technické vybavení i dodatečné licenční poplatky, jejichž roční výše byla závislá na produkci. Od konce roku 2005 tento podnik již licenční poplatky nepožaduje. Tato důležitá informace se však ještě v plastikářském průmyslu nedostala ke všem.

Další překážkou byla strategie prodeje. S ohledem na původní zaměření na extruzi oslovovala firma Trexel v počátcích jen málo potenciálních uživatelů a prvovýrobců. Firma se zaměřila spíše na zpracovatele a výrobce nástrojů, kteří však mají - jak je známo – pouze malý vliv na technologii použitou pro konkrétní projekt. Výsledkem bylo, že byla tato metoda známá převážně pouze malému okruhu zasvěcených.

Od té doby již výrobce svou strategii změnil a vzbudil zájem uživatelů a prvovýrobců.

|

| Obr. 1. Koncepce zařízení pro metodu MuCell: i stávající stroje je možné snadno dovybavit. Od konce roku 2005 již nemusejí uživatelé platit licenční poplatky za používání této technologie |

Společnost KraussMaffei spolupracuje jako jeden z prvních výrobců strojů s firmou Trexel od samého počátku. Po společném vývoji standardizovaného vybavení pro stroje začlenil mnichovský výrobce strojů počátkem roku 2001 do svého programu kompletní systémové balíky MuCell.

Plastifikační jednotka s injektorem plynu

Zjednodušeně řečeno se u tohoto způsobu fyzikálního napěňování jedná o vstřikování se sycením plynem. Předpokladem je použití vstřikovacího stroje s kontrolou pozice šneku a zvýšeným vstřikovacím výkonem. Srdcem je plastifikační jednotka se speciálním šnekem. Plyn v nadkritickém stavu (SCF, Super Critical Fluid) je injektován přímo do taveniny plastu. Šnek vytváří z obou složek homogenní směs. Zpětný ventil ve střední části šneku zabraňuje předčasné expanzi směsi taveniny a plynu ve směru k materiálovému vstupu; na přední straně je pohyb taveniny omezen uzavíratelnou tryskou. Jako napěňovadlo je používán dusík nebo CO2 (obr. 1).

Důležité je, aby tlak taveniny v plastifikaci a případném systému horkých kanálů nepoklesl v celém cyklu pod kritickou hodnotu SCF. Proto je potřebná regulace polohy šneku („aktivní řízení protitlaku“), která rovněž zajišťuje, aby zůstal tlak zachován i po otevření bezpečnostních dveří. Ze stejného důvodu je na stroji používána uzavíratelná tryska, u nástrojů s horkými kanály dosedá tryska na pouzdro formy, přičemž během otevírání uzavírací jednotky dojde pouze ke snížení přítlaku trysky. Aby byl pokles tlaku a tím i začátek procesu napěnění odsunut, pokud možno na konec procesu plnění, a aby bylo zajištěno napěnění i na konci dráhy materiálu, musí být vstřik rychlý. Proto je nutné, aby stroj disponoval vysokým vstřikovacím výkonem.

Jako fyzikální napěňovadlo snižuje plyn viskozitu taveniny, čímž je rychlé vstříknutí usnadněno. Při poklesu tlaku po vstříknutí do kavity nástroje začnou vznikat bublinky plynu, které způsobí napěnění taveniny. Na rozdíl od chemického napěňování se u metody MuCell jedná o větší množství rovnoměrně rozložených bublinek. Tímto rovnoměrným rozložením je zajištěno vytvoření mnoha malých, stejně velkých a uzavřených komůrek s průměrem pod 100 µm. V průřezu dílu vznikne tzv. integrální pěnová struktura: napěněné jádro s nízkou hustotou, obklopené tenkou kompaktní krycí vrstvou s vysokou hustotou. Povrch je sice uzavřený, nemá však kvalitu povrchu kompaktně odstříknutého dílce.

Napěnění taveniny vyrovnává smršťování

Napěnění taveniny v neposlední řadě vyrovnává smršťování na stěně nástroje. Napěňování je tedy možné provádět při výrazně nižším dotlaku – v ideálním případě pak fáze dotlaku zcela odpadá. Tlak uvnitř nástroje je výrazně nižší než u kompaktního vstřikování. Rovněž tak je možné volit nižší teploty nástroje a taveniny.

|

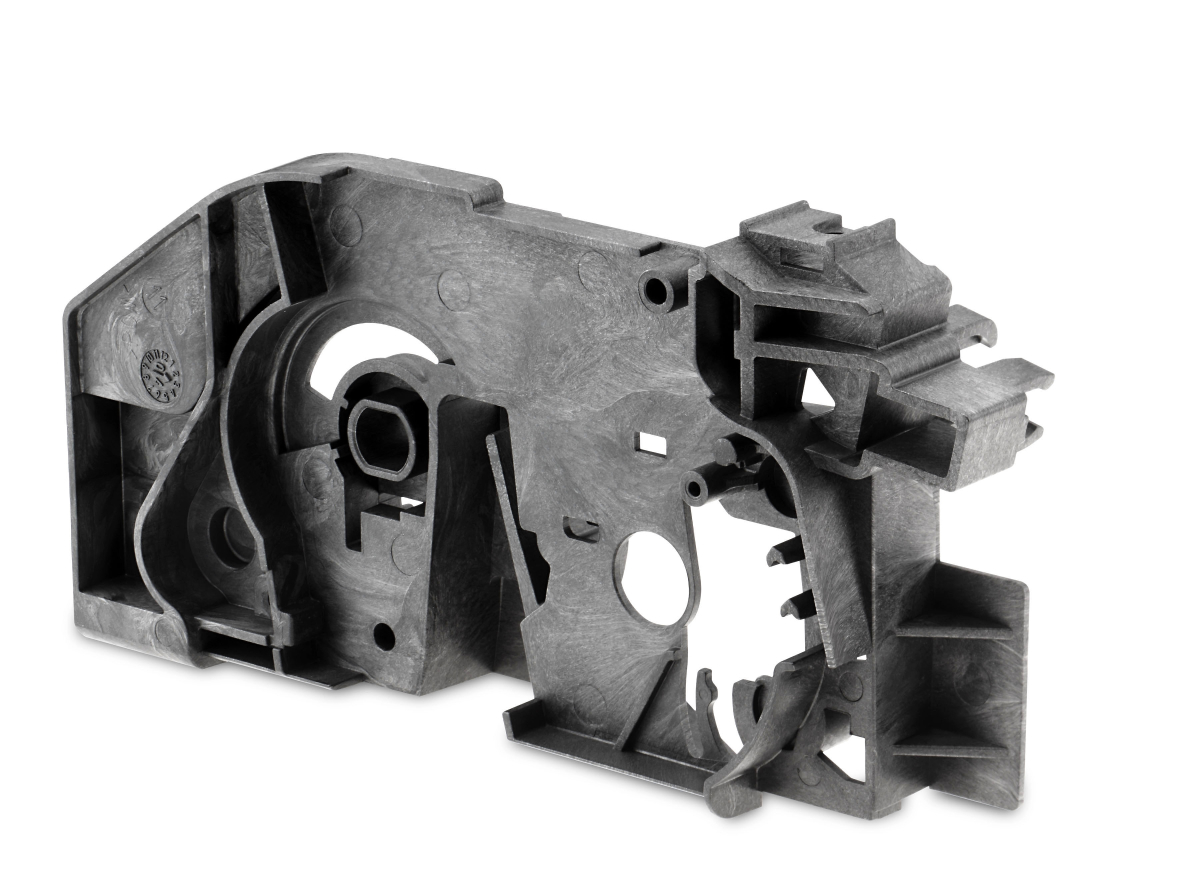

Obr. 2. Díky fyzikálnímu napěňování je možné vyrábět toto těleso zámku dveří s uzavírací silou nižší o 30 % a o 25 % rychleji (zkrácení času cyklu) |

Toto vše – žádný nebo jen krátký dotlak a zkrácení času na chlazení – snižuje potřebnou uzavírací sílu o 30 až 50 % a zkracuje čas cyklu o zhruba 20 % (obr. 2 a 3). Díly současně vykazují minimální deformace. Ve většině případů se nevyskytují žádné propadliny nebo lunkry. Proces napěnění působí i na konci dráhy materiálu, kde jinak bývá působení dotlaku často eliminováno „zamrz-nutím“ taveniny. Při zachování stávající geometrie jsou napěněné dílce o 7 až 10 % lehčí než jejich kompaktní předchůdci. Při konstrukci dílu přímo pro technologii MuCell je možné snížit hmotnost v závislosti na geometrii dokonce až o 20 % (obr. 4).

Proto je tato metoda zajímavá právě pro nové projekty lehkých konstrukcí.

|

| Obr. 3. Vyšší viskozita taveniny (rychlejší vstřikování), menší dotlak a zkrácení chlazení – vše zkracuje časy cyklů při napěnění |

Speciální software zjednodušuje obsluhu. Po integraci do řízení KraussMaffei MC5 nebo nového MC6 mohou být centrálně nastavovány, sledovány a zobrazovány všechny důležité parametry. Hodnoty potřebné pro výpočet podílu plynu, jako je průtok SCF, čas otevření injektoru a redukce hmotnosti, je možné vypočítávat pomocí kalkulátoru integrovaného do softwaru a je možné je snadno přenášet do příslušných parametrů řídicího softwaru MuCell.

Software je přehledný. Existuje obrazovka pro obsluhu, na které jsou zobrazeny a nastavovány pouze ty nejdůležitější parametry. Základní hodnoty, které jsou zpravidla nastavovány pouze jednou, jsou k dispozici na samostatných obrazovkách.

|

Obr. 4. Olejové vany z napěněného plastu vítězí nad kovovými vanami svou mnohem nižší hmotností a nulovými deformacemi, umožňujícími bezproblémovou montáž |

Celý článek, kde se dozvíte více informací na následující témata, je umístěn ZDE »

- Porovnání chemického a fyzikálního napěňování

- Porovnání investičních nákladů

- Aktuální projekty

Výhled

Aktuální vývoj se koncentruje na zlepšení kvality povrchu napěněných dílů. Pokrok v této oblasti toužebně očekávají zejména výrobci vozidel. Dodavatelé surovin se snaží vyvinout vhodné materiály. Alternativně může být jako první krok použit dezén nebo erodované struktury. Pro bezvadné, případně vysoce lesklé pohledové plochy, se hodí kombinace s dynamickým temperováním nástroje, například impulzním chlazením, jaké představí firma KUBOUŠEK na veletrhu Plastex 2014 (pavilon G1, stánek 39).

Výhradní zastoupení společnosti KraussMaffei pro Českou a Slovenskou republiku: | |

KUBOUŠEK s.r.o. | KUBOUŠEK SK, s.r.o. |

Lidická 1937 | Na Priehon 82 |

370 07 České Budějovice | 949 05 Nitra |

Česká republika | Slovenská republika |

|

|

+420 389 043 111 | +421 37 630 73 70 |

- autor:

- KUBOUŠEK s.r.o.

.gif)