Svařování laserem: Řešení pro pevné spoje od společnosti K.D. Feddersen

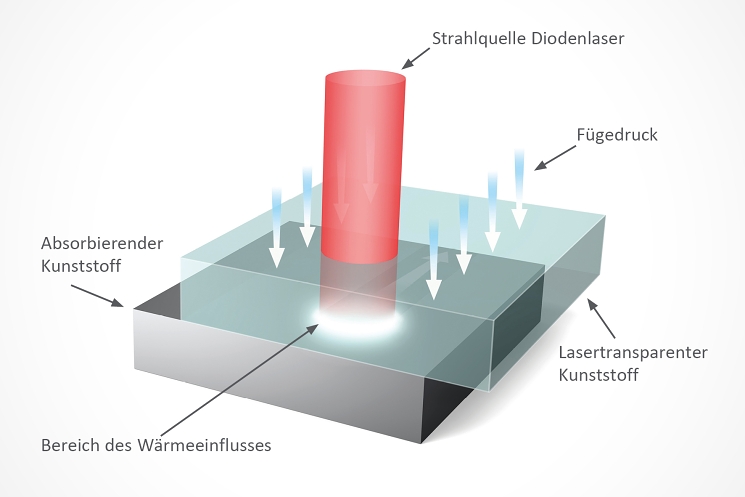

Svařování laserem je bezdotyková metoda svařování v rámci jednostupňového procesu. To znamená, že zahřátí plastu a proces spojování probíhají současně. Jeden z členů spojení přitom musí mít vysoký součinitel propustnost (propustnost média pro optické vlny), druhý z členů spojení pak vysoký součinitel absorpce vůči paprsku laseru. Oba členové spojení jsou před začátkem procesu umístěny do požadované konečné polohy a dochází k vytvoření spojovacího tlaku.

Paprsek laserové diody přitom projde transparentním členem spojení, aniž by došlo k jeho zahřátí. Druhý člen spojení laserový paprsek ve své povrchové vrstvě zcela absorbuje a přemění energii na teplo, jehož působením dojde k natavení plastu. Sdílením tepla se poté nataví v místě spojení i transparentní díl. Dilatací umělohmotné taveniny a působením vzniklého vnitřního spojovacího tlaku a rovněž tlaku přivedeného zvenčí vznikne pevné spojení součástí (viz grafika 1).

|

|

| Grafika 1: Schématické znázornění procesu laserového svařování Preklad pojmů: Absorbierender Kunststoff - Absorpční plast, Bereich des Wärmeeinsflusses - Oblast působení tepla, Strahlquelle Diodenlaser - Zdroj záření diodového laseru, Fügedruck - Spojovací tlak, Lasertransparenter Kunststoff - Plast transparentní vůči laseru |

Výhodou tohoto „svařování přeplátováním“ je, že svar vzniká uvnitř součásti, aniž by došlo k úniku jakékoli částice. U opticky neprůhledných součástí tak vzniká estetický a téměř neviditelný svar. Velkou výhodou zpracování laserem je i lokální přivedení energie – tak je možné vytvářet svary například také v bezprostřední blízkosti elektronických prvků. Další užitečnou vlastností, kterou nelze podceňovat, je, že v důsledku malého množství přivedeného tepla dochází k menší deformaci podmíněné teplem než u většiny jiných svařovacích metod.

Oproti vibračnímu svařování a svařování ultrazvukem pak svařování laserem negeneruje navíc žádné vibrace, které by se na součást mohly přenášet. To je nezbytné u citlivých elektronických spojů.

Tato metoda má samozřejmě i nevýhody. K nim patří i fakt, že členové spojení musí vykazovat rozdílné optické vlastnosti a je potřebný pokud možno těsný dotyk svařovaných součástí. Předpokladem je, že jeden z členů spojení musí být transparentní vůči laseru. Polyamidové materiály, které se barví sazemi, jsou zásadně členy, které laser absorbují. Přirozeně zbarvené polyamidy jsou zpravidla vůči laseru transparentní. Aby součásti vypadaly opticky skoro stejně, pak se k barvení materiálů transparentních vůči laseru používají barviva namísto pigmentů.

Společnost K.D. Feddersen CEE GmbH se sídlem ve Vídni je mezi jiným distribučním partnerem firmy AKRO-PLASTIC GmbH, výrobcem kompaundů se sídlem v německém Niederzissen. Jako specialista v oblasti plastových kompaundů se zaměřením na inovace a aplikace má podnik v tomto oboru více než 30 let zkušeností.

V portfoliu výrobce kompaundů je k dispozici již velké množství černě zbarvených kompaundů transparentních vůči laseru.

Uveďme zde například černý AKROMID® A3 GF 40 1 LT (5709), polyamid 6.6 zesílený 40 % skleněných vláken. Vedle toho jsou k dispozici další typy polyamidů se zesílením pomocí skleněných vláken či bez něj. AF-COLOR, pobočka společnosti AKRO-PLASTIC, navíc nabízí také barvicí koncentráty v různých barvách k vlastnímu barvení.

Vedle výběru správného kompaundu je důležité, aby během sériové výroby byla kvalita produktu doprovázena měřením transparentnosti vůči laseru.

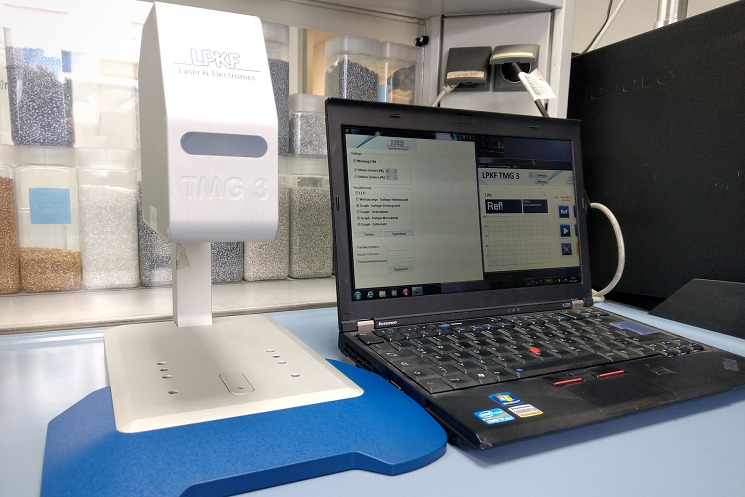

AKRO-PLASTIC používá k měření transparentnosti vůči laseru přístroj TMG 3 (viz obr. 1) firmy LKPF Laser & Elektronics AG. Měřicí zařízení měří transmisi vzorku při vlnové délce 980 nm.

|

|

| Obr. 1: Měřicí přístroj TMG 3 (LKPF Laser & Electronics AG) k měření transparentnost vůči laseru |

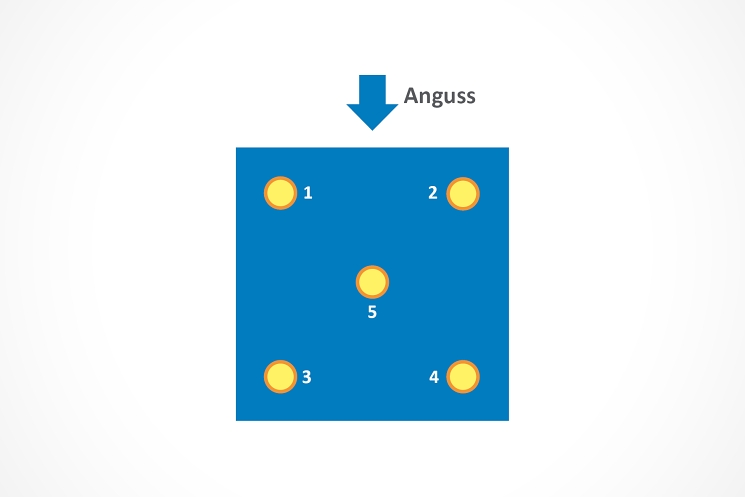

Aktuálně dosud neexistuje žádná norma, na jejímž základě by se mělo měření transparentnosti vůči laseru provádět. Proto výrobce kompaundů provádí měření následovně: na 5 deskách o rozměrech 60 x 60 x 2 mm s povrchem leštěným do vysokého lesku se transparentnost vůči laseru měří vždy na 5 definovaných měřicích místech (viz grafika č. 2). Z těchto hodnot se vypočítá průměrná hodnota transparentnosti. Před měřením se desky zabalí do bariérových PE sáčků a ve stavu čerstvě po nástřiku po 24 hodinách měří na měřicím přístroji.

|

|

| Grafika 2: Měření transparentnosti vůči laseru v 5 definovaných měřicích bodech Preklad pojmů: Anguss - Vtok |

„Metoda svařování laserem vykazuje velké procesní okno a měla by se podpořit opatřeními v oblasti zajištění kvality“, tak praví Cyprian Golebiewski, vedoucí odboru aplikační techniky u AKRO-PLASTIC. „Jestliže výchozí produkty neodpovídají definovaným materiálovým parametrům, může docházet k potížím. Jiné tloušťky materiálu, pigmenty nebo poměry směsí přísad mohou negativně ovlivnit proces svařování“.

Golebiewski v tomto ohledu radí, aby se při nedostatečné pevnosti svaru blíže sledoval proces lití vstřikováním. „Jestliže se součinitel absorpce některé součásti spojení změní, pak to poskytne cenné důkazy pro nepravidelnosti v přípravných procesech“.

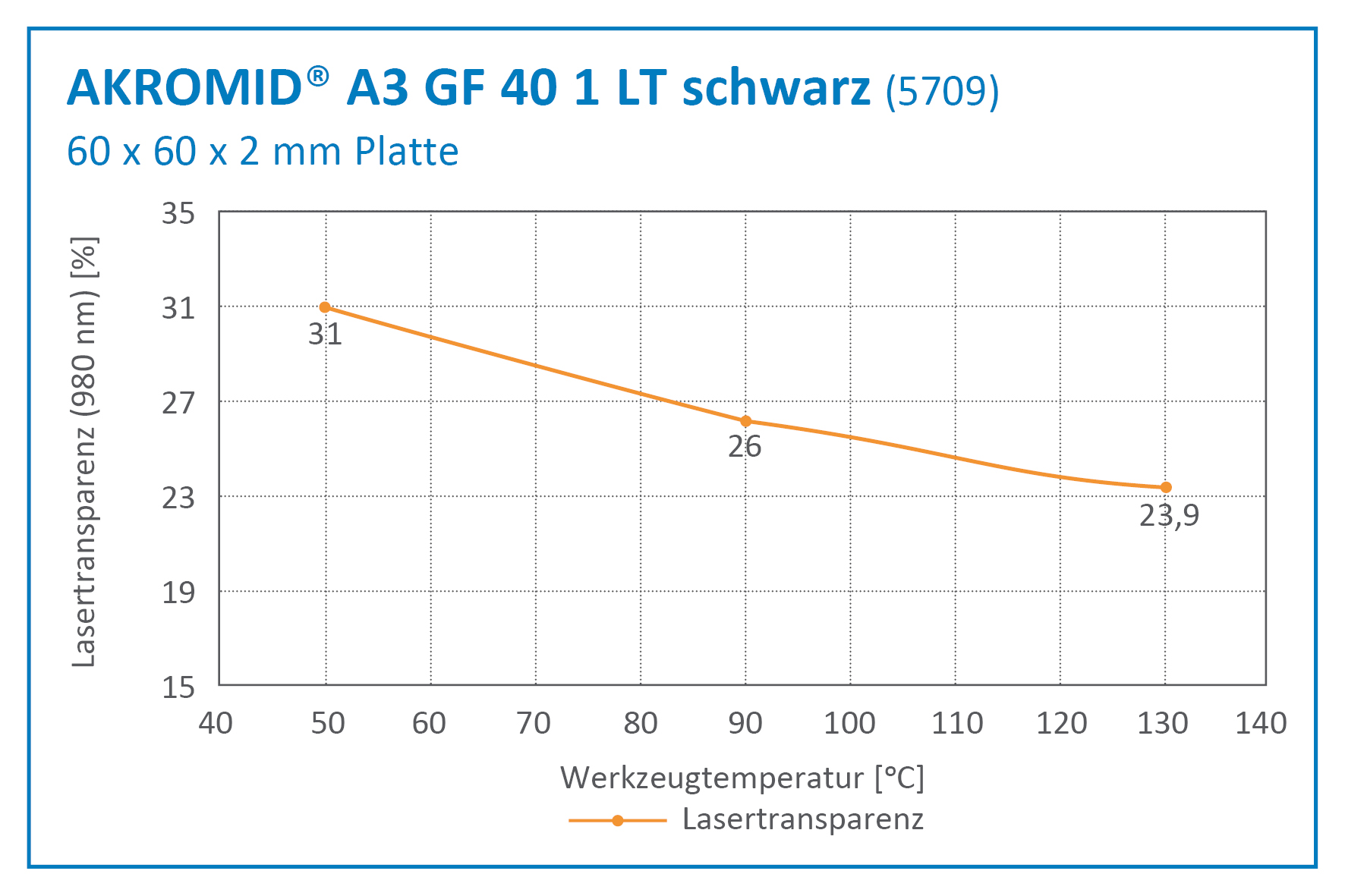

Ke zjištění velikosti vlivu se zkoušely různé parametry. Zvýšení teploty stěny formy z 50 °C na 130 °C snižuje transmisi laseru z 31 % na cca 24 % (viz grafika č. 3).

|

|

| Grafika 3: Vliv teploty formy na transparentnost vůči laseru Preklad pojmů: Akromid schwarz - Akromid černý, 60 x 60 x 2 Platte - Deska 60 x 60 x 2 mm, Lasertransparenz - Transparentnost vůči laseru, Werkzeugtemperatur - Teplota formy, Lasertransparenz - Transparentnost vůči laseru |

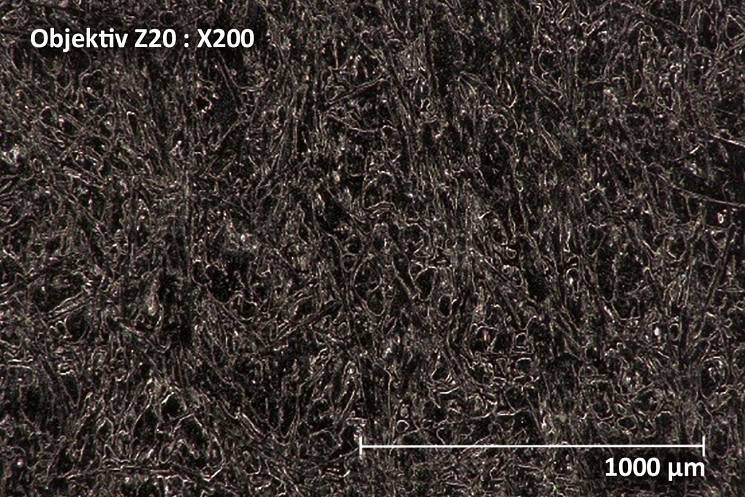

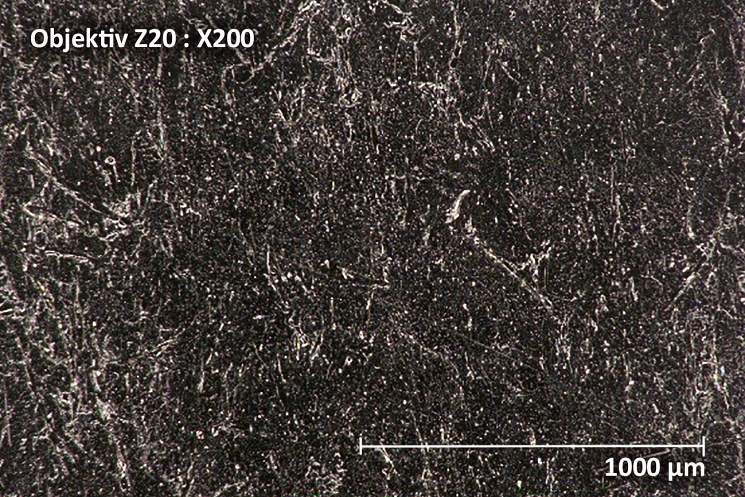

Tento negativní efekt je jednoznačně způsoben zvýšením krystalinity v povrchové vrstvě. Ta zvyšuje odrazivost a také rozptyl laserového paprsku. Z toho se dá vyvodit, že rychlejší vstřikování zvyšuje transparentnost vůči laseru, neboť menší množství skleněných vláken na povrchu součásti podporuje odrazivost. Při rychlosti vstřikování 30 cm³/s je na povrchu zřetelně více skleněných vláken než při průtokovém objemu 80 cm³/s (viz obr. 2a a 2b). Transparentnost vůči laseru vzroste z cca 22 % na 26 %.

|

|

| Obr. 2 a: Při rychlosti vstřikování 30 cm³/s je na povrchu vidět mnohem více skleněných vláken |

|

|

| Obr. 2 b: Při rychlosti vstřikování 80 cm³/s je na povrchu vidět mnohem méně skleněných vláken. |

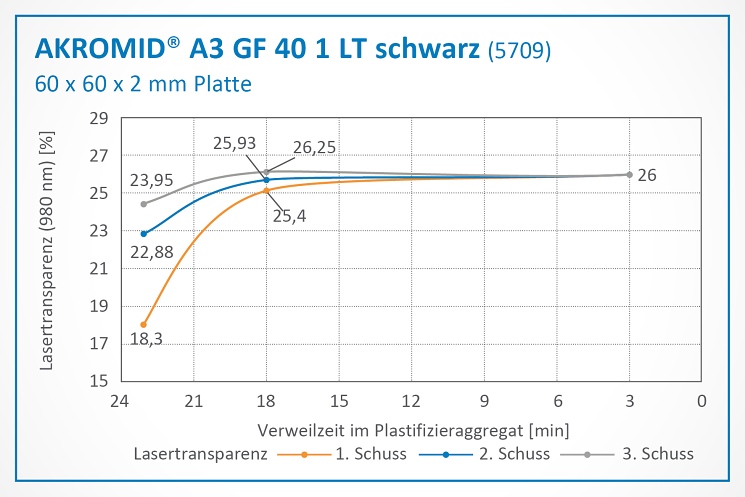

Barviva používaná pro materiály transparentní vůči laseru činí tyto materiály termicky citlivějšími než je to u materiálů barvených pomocí klasických sazových pigmentů. To lze zřetelně rozpoznat u vlivu doby setrvání na transparentnost vůči laseru (viz grafika č. 4).

|

|

| Grafika 4: Měření prvních tří dávek při změně doby setrvání v plastifikačním agregátu Preklad pojmů: Akromid schwarz - Akromid černý, 60 x 60 x 2 mm Platte - Deska 60 x 60 x 2 mm, Lasertransparenz - Transparentnost vůči laseru, Verweilzeit im Plastifizieraggregat - Doba setrvání v plastifikačním agregátu, Lasertransparenz - Transparentnost vůči laseru |

Pokud se šnek zvolí příliš velký a proces se přeruší, pak by se měly při opětovném spuštění první součásti odstranit a nehodnotit pouze podle vnějšího vzhledu.

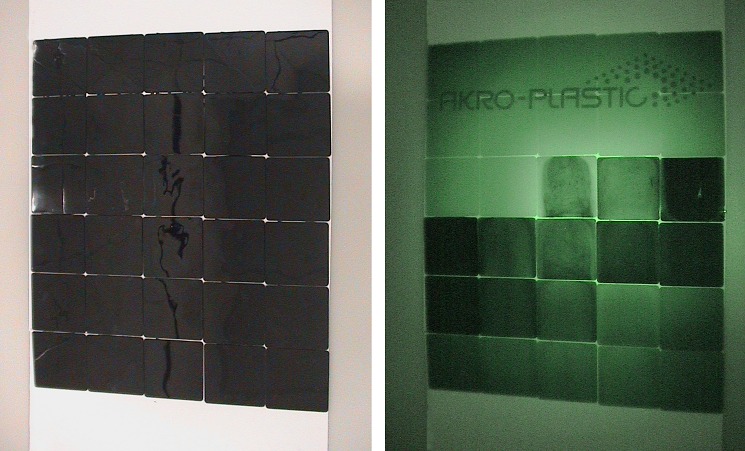

Dalším aspektem, kterému by se měla věnovat velká pozornost, je kontaminace materiálu transparentního vůči laseru. Postačí pouze málo zrn granulátu zabarvených sazemi, aby se velké množství součástí stalo nepoužitelným pro laserové svařování (viz obr. 3 a 4).

|

|

| Obr. 3 a: Kontaminovaný materiál snímaný standardní kamerou. |

|

|

| Obr. 3 b: Kontaminovaný materiál snímaný infračervenou kamerou. |

|

|

| Obr. 4: Desky vyrobené z kontaminovaného materiálu. Vlevo snímek pořízený standardní kamerou, vpravo infračervenou kamerou. |

Použití regranulátu se na transparentnosti vůči laseru ze zásady neprojeví negativně. Ovšem to nelze doporučit, neboť nelze vyloučit kontaminaci, jak bylo popsáno výše. Takováto znečištění jsou také nejčastějším důvodem pro reklamace.

Zákazníci požadují u součástí většinou 100% garanci těsnosti. Aby se dal tento požadavek splnit, pak vedle vhodného materiálu je zapotřebí rovněž správný proces zpracování a optimální konfigurace šneku. Tým společnosti K.D. Feddersen CEE GmbH Vám v tomto ohledu rád poradí.

-

K.D. Feddersen CEE GmbH

Inženýrské plasty, masterbatch, biologicky odbouratelné biokompaundy, termoplasty, technické plasty - prodej, bioplasty dodavatelé.

Bez vodících sloupků a s elektrickým pohonem pro optimalizaci výroby: ENGEL rozšiřuje řadu victory

21.3.2025 Společnost ENGEL rozšiřuje svou proslulou řadu vstřikovacích strojů victory bez vodících sloupků o předchozí model e-motion TL, který je nyní představen jako victory electric. Tento inovativní přírůstek spojuje přednosti...

-jpg-280x250.jpg)