Studie proveditelnosti a výroba výstřiků z termoplastů, 1. část

Bohužel, s uvedeným trendem nekoresponduje znalost pracovníků plastikářského průmyslu, včetně možností získání potřebných znalostí a dovedností studiem na všech typech vzdělávacích škol - střední odborná učiliště, střední odborné školy i vysoké školy.

Obecně lze říci, že každý výstřik je svým způsobem originál a před svojí ekonomickou výrobou s definovanou kvalitou by měl projít etapou vývoje dílu - Product Development - s návaznou etapou studie proveditelnosti - Feasibility Study - FS. K realizaci uvedených etap je potřeba mít pro takové práce znalé pracovníky, kteří, bohužel, výrazně chybí.

Studie proveditelnosti by v zásadě měla být co nejkomplexnější a koherentní – co nejblíže k danému výstřiku. Tak jak se od sebe liší jednotlivé díly, tak se liší i struktura témat řešených ve studiích proveditelnosti pro jednotlivé výstřiky. Uvedené konstatování ovlivňuje i důraz, který je v projektu kladen na jednotlivé kapitoly studie, způsob a podrobnosti jejich zpracování.

Na obecné a široké úrovni je možno rozsah vývoje výstřiku a studie proveditelnosti vymezit do těchto hlavních kapitol, které se v mnoha případech prolínají:

- požadavky - jakostní, funkční, pracovní prostředí, následné operace - kladené na výstřik

- návrh materiálu výstřiku

- design a konstrukce výstřiku - tvar, rozměry, rozměrová a tvarová přesnost, jakost povrchu

- konstrukční analýza možností vzniku vad a jejích následků – DFMEA - Design Failure Mode Effects Analysis

- analýza zaformovatelnosti a úprava výstřiků podle zásad technologičnosti konstrukce výstřiků z termoplastů při zachování jeho jakostních a funkčních vlastností

- výběr varianty technologie vstřikování - technologický proces

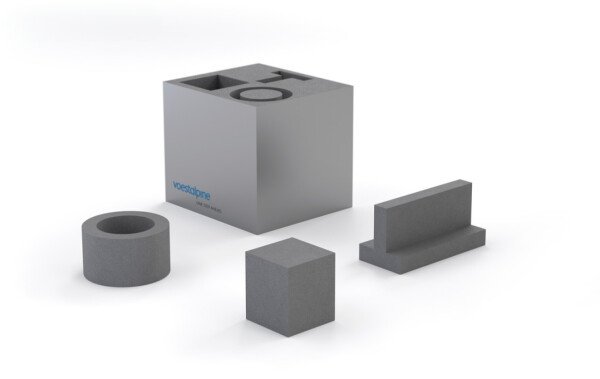

- vizualizace, ověření tvarů, rozměrů, montážních závislostí, atd. pomocí výroby dílu některou z technologií „Rychlé výroby“ - RP - Rapid Prototyping

- návrh zaformování výstřiků, násobnost formy, vtokový rozvod, temperace,

- vstřikovací stroj, periferní zařízení, automatizační zařízení

- matematické simulace

- pevnostní, tepelné a další výpočty

- konstrukce prototypové formy

- výroba prototypové formy

- ověření výstřiku výrobou na prototypové formě, včetně vyhodnocení požadavků na výstřik kladených

- modifikace výstřiku podle výsledků simulací, výpočtů a výsledků z prototypové výroby

- požadavky na konstrukční a výrobní provedení formy, včetně přípravků - měřící, chladící, rovnací, atd.

- konstrukce formy a přípravků

- výroba formy a přípravků

- návrh technologických parametrů vstřikování, s využitím technologických parametrů použitých při simulacích

- oživení formy - počet optimalizačních kroků - smyček

- hodnocení jakosti a zkoušení výstřiků

- vypracování podkladů pro schvalování prvních výstřiků – PPAP – Production Part Approval Proces

- vypracování podkladů pro sériovou výrobu

- sériová výroba

- hodnocení jakosti v rámci sériové výroby

- údržba formy

- opravy formy

- údržba strojního vybavení vstřikovny

2. POŽADAVKY KLADENÉ NA VÝSTŘIK

Požadavky, které by konkrétní výstřik měl splňovat, vycházejí z jeho konečného funkčního použití.

Je samozřejmé, že na výstřiky typu spotřební zboží nebo typu pevnostní díly, sloužící jako náhrada kovových konstrukčních dílů, budou kladeny rozdílné požadavky.

Zadavatel výroby výstřiku, ve spolupráci s designérem a konstruktérem výstřiku, musí vzít v úvahu celou řadu faktorů, které nutně ovlivňují jak splnění kladených požadavků, tak i výběr vhodného materiálu pro výrobu výstřiku.

2.1 Faktory ovlivňující výběr materiálu - požadavky na materiál

- finanční - materiálová cena

- procesní náklady

- systémové náklady

- rozměrové - geometrie výstřiku

- hmotnost výstřiku

- rozměrová stabilita

- tvarová stabilita - deformace

- díl pro vnější nebo vnitřní použití

- materiál amorfní nebo částečně krystalický

- materiál kompozitní - druh plniva - nevyztužující, vyztužující

- smrštění

- dodatečné smrštění

- mechanické - tuhost

- tvrdost

- rázová odolnost

- houževnatost

- únavové vlastnosti

- odolnost proti abrazi

- životnost

- environmentální - životnost

- tepelná odolnost - doba expozice

- odolnost UV záření

- chemická odolnost - které chemikálie

- odolnost vodě - hydrolýza

- regulátory - potraviny

- voda

- hračky

- medicína

- požární odolnost

- zakázané přísady

- elektrické - tloušťka stěny výstřiku

- stínění

- předpisy pro použití

- akustické - jaká frekvence

- pohlcování zvuku

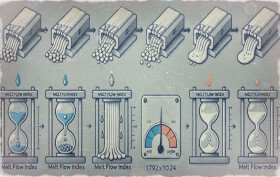

- procesní - zpracovatelská technologie - vstřikování

- vytlačování

- vyfukování

- tvarování

- atd.

- následné operace - svařování - ultrazvukové

- vibrační

- laserové

- horkým vzduchem

- konduktivní

- lakování

- lepení

- popisování laserem

- potiskování

- metalizace

- galvanické pokovování

- atd.

2.2 Stárnutí dílů z plastů - vlivy

Stárnutí je nevratný chemický a fyzikální proces, který vyvolává degradaci polymerních materiálů - změny chemické struktury se ztrátou mechanických vlastností, barvy, lesku, křehnutí, chemické odolnosti.

Níže uvedené degradační faktory se vzájemně ovlivňují - faktory stárnutí:

- tepelné - tepelná expozice - hodnota teploty a doba jejího působení

- termooxidační - tepelná degradace vlivem kyslíku - kyslík značně urychluje degradaci

- fotochemické - absorpce světla ovlivňuje energetický stav molekul - snížení energetického stavu vede k rozdělení - degradaci

- radiační - paprsky X, gama záření - vyvolají změnu chemické struktury

- mechanické - namáhání při granulaci, smykové namáhání při toku polymerních tavenin, ultrazvukové namáhání - namáhání vedou k materiálové degradaci

- mechanické namáhání - nehomogenní rozdělení namáhání v tahu/tlaku/krutu/ohybu způsobují přerušení molekulární struktury

- chemikálie - voda, kyseliny, zásady, organická média - vyvolají změnu povrchu dílů vlivem chemických reakcí

- aditiva proti stárnutí - ochrana proti UV záření, gama záření, antioxidanty, teplotní stabilizátory – mají za cíl zpomalit stárnutí

- zkoušky stárnutí - zrychlené UV stárnutí (xenonový test), hydrolytické testování, chemické testování - testování vlivů na zkušebních tělesech v laboratorních podmínkách

- testování životnosti - zkoušky životnosti podle požadavků na díl kladených - zrychlené testování na částech dílů nebo celých dílech nezbytných pro posouzení vlivu

2.3 Faktory ovlivňující dobu životnosti plastových dílů

- výběr materiál - materiálové vlastnosti - chemická odolnost vůči vodě, čistícím prostředkům, olejům, tepelná odolnost

- následné operace - lepení, lakování, svařování

- design, konstrukce - tvary dílů, poloměry, tloušťky stěn, geometrie ústí vtoku - možnost zpětného ovlivnění pomocí simulačních programů

- výrobní proces - optimalizace procesních parametrů - sušení, plnící fáze - ovlivnění vlastností povrchu výstřiků, dotlaková fáze - ovlivnění rozměrů a deformací, doba výdrže na teplotě

- odhad životnosti dílů - testování dílů - zrychlené stárnutí UV zářením, oxidace za zvýšené teploty a vlhkosti, tahová zkouška - hodnocení mechanických vlastností, hodnocení optických vlastností

- obecný závěr - požadavek na nízké tahové napětí v dílu - design, nízká degradace materiálu - výrobní proces, správná volba materiálu - hlavní parametry ovlivňující životnost plastových výrobků

2.4 Teplotní závislost vlastností výstřiků z plastů

Obecně lze říci, že s teplotou se mění všechny mechanické vlastnosti jak kovů, tak i plastů. U plastů však dochází k výrazným změnám jejich mechanických vlastností již při teplotách, při kterých jsou tyto změny u kovových materiálů prakticky neměřitelné. To souvisí kromě jiného i s tím, že teplotní oblast použití plastů leží zpravidla o několik desítek stupňů pod jejich teplotou skelného přechodu, respektive teplotou tání krystalického podílu u částečně krystalických polymerů, zatímco u kovových materiálů je to o několik stovek stupňů.

Termoplasty jsou i velmi náchylné k tečení při zvýšených teplotách. To vyvolává výraznou závislost konstrukčních parametrů, jako např. pevnost v tahu a modulu pružnosti v tahu i ohybu na teplotě, takže znalost teplotních závislostí je podmínkou konstrukčního využití plastů

V určité oblasti teplot probíhají změny rychleji anebo se mění skokově. V těchto oblastech existují přechodové teploty:Tg - teplota zeskelnění nebo teplota skelného přechodu, Tf - teplota viskózního toku (pro amorfní plasty), Tm - teplota tání (pro částečně krystalické plasty).

U amorfních plastů se hodnota meze pevnosti v tahu a modulu pružnosti v přechodové oblasti v okolí teploty zeskelnění Tg mění skokově, modul pružnosti asi o tři řády, koeficient teplotní roztažnosti o 100 %.

Konkrétní hodnota je závislá na velikosti mezimolekulárních sil (čím budou tyto síly větší, tím bude vyšší i teplota zeskelnění) a ohebnosti řetězců (čím bude ohebnost větší a mezimolekulární síly menší, tím bude nižší teplota zeskelnění). Teplotu zeskelnění je možno ovlivnit např. přídavkem změkčovadel, které sníží mezimolekulární soudružnost a tím i Tg. Je tedy patrné, že nejnižší hodnotu teploty zeskelnění vykazují kaučuky, neboť mají malé mezimolekulární síly a značně ohebné řetězce ( - 100 –120 oC) a částečně krystalické plasty (např. PE –120 oC, PP –10 oC). Amorfní termoplasty mají hodnotu teploty zeskelnění výrazně nad teplotou okolí (např. PS 85o až 100 oC).

Při teplotě viskózního toku Tf narůstá intenzita změn vlastností polymeru. Při této teplotě ztrácí hmota své kaučukovité vlastnosti a mění se ve vysoce viskózní kapalinu. Nad touto teplotou leží oblast zpracovatelnosti materiálu. Zvýšením teploty klesají mezimolekulární síly a tím se snižuje i viskozita taveniny. Při dalším zvyšování teploty začne probíhat tepelná degradace polymeru (teplota Tz).

U částečně krystalických plastů dochází k nejrychlejším změnám vlastností v oblasti teplot, kterou charakterizuje teplota tání Tm. Při teplotě tání dochází k rozpadu a tání krystalického podílu, což je provázeno změnou fáze hmoty, která přechází ze stavu tuhého do stavu kapalného. Je zřejmé, že tání se děje v určitém teplotním intervalu a teplota Tm představuje pouze střední hodnotu této oblasti, podobně jako teplota Tg. Konkrétní hodnota závisí na velikosti mezimolekulárních sil a na velikosti makromolekul. Zvětšení obou veličin má za následek zvýšení teploty tání

Protože i částečně krystalické polymery obsahují určité množství amorfních podílů, lze u nich stanovit teplotu zeskelnění, která charakterizuje výrazné změny vlastností polymeru. Tyto změny se ovšem dotýkají pouze amorfní složky hmoty, takže čím bude polymer vykazovat vyšší stupeň krystalinity (vyšší uspořádanost), tím jsou změny při Tg méně patrné.

|

3. NÁVRH MATERIÁLU VÝSTŘIKU

Po definici a shrnutí požadavků, které musí výstřik splňovat, přichází na řadu výběr materiálu výstřiku.

Základní je rozhodnutí zda pro konkrétní díl použijeme termoplast amorfní, částečně krystalický, termoplastický elastomer nebo materiál kompozitní s částicovým nebo vyztužujícím plnivem a termoplastickou matricí.

Amorfní materiály ( bez plniv ) - hlavní představitelé PS, HI - PS, ABS, SAN, PMMA, PC, PC/ABS,

PET, PA amorfní

- malé smrštěmí - obvykle pod 1 %

- teplota vyjímání z formy - pod Tg

- teplota použití - pod Tg, nad Tg tvarová deformace

Částečně krystalické materiály ( bez plniv ) - hlavní představitelé PE, PP, PA, POM, PBT

- mají lepší mechanické vlastnosti i chemickou odolnost než amorfní termoplasty, mají i vyšší teplotu použití

- teplota zpracování - nad Tm

- teplota vyhazování z formy - pod Tm, nad Tg

- teplota použití - pod Tm, nad Tg

Kompozity s termoplastickou matricí:

- částicová plniva - tuhost malé zvýšení

- tažnost snížení

- houževnatost snížení

- samozhášivost zvýšení

- rozměrová stabilita velké zvýšení

- vyztužující - vláknitá plniva – tuhost velké zvýšení

- tažnost snížení

- houževnatost snížení

- samozhášivost zvýšení

- rozměrová stabilita anizotropie

Anizotropie – rozdílné vlastnosti ve směru toku polymerní taveniny a napříč směru toku.

Speciální typy termoplastů - obvykle s plnivy na bázi rozměru nano - tepelně, elektricky vodivé plasty, magnetické plasty.

Plasty na bázi obnovitelných zdrojů – bioplasty - biologicky odbouratelné, částečné biokompozity ( přírodní vyztužující plniva ), bio - odvozené plasty (směsi kombinující inženýrské plasty s bioplasty ).

Termoplastické elastomery - TPE:

- TPE – O polyolefinové typy, fyzikální směsi s plně vulkanizovanými elastomery ( EPDM/PP,

NBR/PP ), rozsah tvrdosti od 40 ShA do 50 ShD

- TPE – S styrenové typy, fyzikální směsi se styren - olefin - blokovým kopolymerem ( SEBS, SBS,

SEBS/SBS ), rozsah tvrdosti od 42 do 94 ShA

- TPE – U polyetheruretanové typy, rozsah tvrdosti od v75 ShA do 94 ShA, 45 ShD až 74 ShD

- TPE – E kopolyesterové typy, rozsah tvrdosti 40 ShA do 74 ShD

- TPE – A polyetherblokaramidové typy, rozsah tvrdosti od 72 SHA do 42 ShD

- EVA ethylenvinylacetát, rozsah tvrdosti od 72 ShA až 42 ShD

Po tomto rozhodnutí můžeme využít některou z databází, které nabízejí materiálové listy termoplastů a z nich provést výběr vhodného materiálu. Mezi často používané databáze, například patří:

- www.ides.com (možno i přes portál PlasticPortal.eu)

- www, campusplastics.com

Databáze IDES obsahuje na 85 000 materiálových listů termoplastů se 400 vyhledávacími funkcemi podle vlastností. Vyhledávání se provádí podle specifikace, která vychází z požadavků uvedených v kapitole číslo 2 nebo se využívá k vyhledávání alternativních materiálů.

Nejsnazší vyhledávání je podle obchodního názvu granulátu. Názvy vstřikovacích materiálů lze například najít na www.lpm.cz nebo na www.professionalplastics.com.

4. DESIGN A KONSTRUKCE VÝSTŘIKU

4.1 Technologičnost konstrukce výstřiků z termoplastů

V celém, v kapitole 1 popsaném, řetězci úkonů při vývoji a výrobě výstřiku z termoplastu se jedná, spolu s analýzou zaformovatelnosti a s výsledky matematických simulací, o jednu z nejdůležitějších ne - li nejdůležitější etapu.

Obecně platí zásada, že co se nepodaří podchytit a odstranit v předvýrobní etapě, je následně velmi těžko a nákladně opravitelné. Přibližně 70 % výrobních nákladů a tedy i ceny výrobku je předurčeno ve fázi jeho vývoje a konstrukce.

Z toho vyplývá, že při chybné konstrukci výstřiku a formy je obvykle větší možnost vzniku problémů a škod, které i při dobré odborné znalosti pracovníků vstřikovny a důsledné optimalizaci procesu vstřikování již nelze odstranit nebo alespoň minimalizovat. K tomu je třeba vzít v úvahu, že ne všechna vstřikovací pracoviště mají odborné pracovníky na rozumné odborné úrovni.

Návrh dílů musí splňovat zásady technologičnosti konstrukce výstřiků z termoplastů:

- funkčnost tvaru - musí zajistit splnění všech hlavních funkcí výstřiku - užitné, estetické, ergonomické, bezpečnostní - viz kapitola 2

- optimalizovanou volbu materiálu výstřiků - viz kapitola 2 a 3

- pevnostní výpočty - vycházejí z viskoelastického chování polymerů, výpočty jsou teplotně i časově závislé, jednoduché výpočty využívají teorie lineární pružnosti a lineární viskoelasticity, u přesnějších výpočtů je nutno uvažovat i se závislostí modulu pružnosti na velikosti působícího napětí - nelineární viskoelastické chování polymerů

- tvarovou a rozměrovou přesnost - viz kapitola 4.2

- technologičnost tvaru s využitím specifických vlastností materiálů amorfních a částečně krystalických - průběh hlavní i vedlejších dělících rovin, tloušťky stěn a přechod mezi nimi, zaoblení, hrany, rohy, žebra, nálitky, prolamování stěn, okraje výstřiků, deformace větších rovinných ploch, dosedací plochy, otvory, spoje pružným zaskočením, závity, písmo - nápisy, loga, značky, desény, úkosy, zakládání zástřiků, atd.

- počítačové simulace - analýzy plnění, smrštění, deformací a anizotropií, chlazení, distribuce vláknitých plniv a jejich rozložení, atd.

- výtvarně - estetické řešení tvaru v souladu s funkcí výrobku, s prostředím v němž bude provozován, s materiálem a s technologií jeho výroby

- spolupráce zadavatele, designéra, konstruktéra výstřiku, konstruktéra formy, technologa vstřikování a hodnocení jakosti dílu

- ekonomičnost tvaru

Jedním z nejdůležitějších úkolů konstruktéra formy je, na základě konstrukce výstřiku, určení dělících rovin a z nich vyplývající umístění dílů ve formě, výběr a umístění vyhazovačů, volba vtokového systému a umístění ústí vtoku na výstřiku, vedení a rozmístění temperačních okruhů formy, atd.

Tloušťka stěn výstřiků musí splňovat požadavek na pevnost a tuhost výstřiku. Oba parametry jsou závislé i na materiálu výstřiku. Tloušťka stěn navíc musí zajistit vyrobitelnost všech tvarů dílu z pohledu toku polymerní taveniny, tj. obvyklá minimální tloušťky by neměla být menší než cca 0, 8 mm, přičemž tok, respektive pojem velká x malá tloušťka je charakterizován ne absolutní hodnotou tloušťky, ale poměrem délky toku taveniny/tloušťce stěny.

Tloušťka stěny má být, při splnění požadavků na tuhost a pevnost, co nejmenší, aby se minimalizovala doba výrobního cyklu (rozměr tloušťky je ve výpočtu doby chlazení v druhé mocnině), omezila možnost vzniku propadlin, staženin a lunkrů, snížila hmotnost výstřiku. Také by

měla být co nejrovnoměrnější, což snižuje nebezpečí lokálních změn smrštění a deformací, včetně snížení obsahu vnitřního pnutí ve výstřiku.

Se správnou konstrukcí výstřiků z termoplastů výrazně souvisí jejich žebrování. Žebra na výstřicích mají za úkol zejména zvyšovat jejich pevnost, tuhost a odolnost proti deformacím při současném snížení hmotnosti výstřiků. Konstruktér dílu musí znát zásady konstruování žeber - tloušťka žeber by neměla být větší než 50 až 70 % tloušťky stěny, nemělo by docházet ke kombinaci žeber s malou a velkou tloušťkou, výška žebra by neměla být větší než tří násobek tloušťky stěny, pro zvýšení pevnosti je výhodnější konstruovat větší počet žeber než zvětšovat jejich šířku, vzdálenost mezi žebry by měla být cca dvojnásobkem nominální tloušťky stěny, poloměr napojení žebra a stěny by neměl být větší než 50 % tloušťky stěny, žebra by neměla tvořit výraznou brzdu v toku taveniny tvarovou dutinou, měla by umožňovat tok taveniny (výhodné jsou například žebra tvaru šestiúhelníků), v křížení žeber nesmí docházet k hromadění materiálu.

Jednoduché rovnoběžné žebrování zvyšuje tuhost v ohybu v jednom směru, diagonální zvyšuje tuhost v ohybu a krutu. Křížové žebrování značně zvyšuje tuhost v ohybu a krutu.

Pro snadnější plnění tvarových dutin taveninou je výhodnější všechny změny vytvářet se zaoblením. Zaoblení snižuje hydraulické odpory při toku taveniny a snižuje i napětí v místě ohybu. Rádiusy zaoblení musí zajistit konstantní tloušťku stěny. Zaoblení zvyšují odolnost proti rázům a pevnost, snižují vnitřní pnutí a náchylnost k praskání - odstranění koncentrátorů napětí. Minimální rádius zaoblení stěny má být cca jedna čtvrtina tloušťky stěny.

Zaoblení má být provedeno jak na vnější, tak i na vnitřní straně stěny a poloměr zaoblení by měl bát ¼ až ¾ tloušťky stěny v daném místě. Větší rádiusy již nepřinášejí zvětšení efektu zaoblení.

Ostré hrany jsou v dělících rovinách, ale zde je potřeba vzít v úvahu i bezpečnostní hledisko - nebezpečí říznutí. Vnitřní hrany se zaoblují vždy, s rádiusem minimálně 0, 2 mm, lépe ¼ tloušťky stěny.

Pro dobré, bezproblémové vyhození výstřiku z formy musí být příslušné tvary výstřiku opatřeny úkosy - úkosy pro vyhození se sčítají s úkosy pro odformování desénů bez jejich poškrábání. Pro vnitřní stěny se doporučují vyhazovací úkosy v rozmezí cca 1° až 2°, pro vnější stěny cca 0, 5° až 1°. K těmto úkosům se přičítá cca 1 ° úkosu na hloubku desénu max. 0, 02 mm.

4.2 Rozměrová a tvarová přesnost výstřiků z termoplastů

Rozměrová a tvarová přesnost bývá jedním z nejčastějších kvalitativních ukazatelů výstřiků z plastů. Při určování přesnosti, respektive tolerancí rozměrů a úchylek tvarů a polohy, včetně drsnosti - jakost povrchu, je nutno kromě již uvedených zásad vzít, z pohledu vyrobitelnosti, v potaz další skutečnosti, zejména vztah ceny výstřiku k nákladům na formu a jeho výrobu ( čím jsou požadavky na přesnost dílů větší, tím se zvyšují i náklady na formu a výrobu výstřiku ), teplotní roztažnost termoplastů, jejich navlhavost, atd.

Správná funkce součásti je závislá nejen na dodržení požadované přesnosti rozměrů, ale také předepsaného geometrického tvaru ploch a jejich vzájemné polohy. Při vyhodnocování tolerancí polohy je vždy jeden prvek (plocha, hrana, osa) zvolen jako základna, od ní jsou úchylky měřeny. Hodnoty tolerančních polí v případě úchylek tvaru a polohy by se měly pohybovat v řádu desetin milimetrů.

Drsnost je souhrn nerovností povrchu s relativně malou vzdáleností, které nevyhnutelně vznikají při výrobě nebo jejím vlivem. Do drsnosti se nepočítají vady povrchu, tj. náhodné nepravidelné nerovnosti, které se vyskytují jen ojediněle (rysky, trhlinky, důlky apod.) a které vznikají vadami materiálu, poškozením aj.

Technické postupy pro tolerování, lícování a stanovení drsnosti platí obecně i v oboru vstřikování termoplastů.

Pro znalostní tolerování rozměrů výstřiků z termoplastů, tj. tolerování vycházející ze znalosti vlastností vstřikovaných materiálů, včetně technologického procesu, základů konstruování vstřikovacích forem a ne jen z intuice konstruktéra, která obvykle vychází z poznatků z konstrukce kovových dílů, by tento měl znát alespoň jednu z norem dále uvedených. Tolerance uvedené v normách se týkají technologického procesu vstřikování, lisování a přetlačování - výrobní tolerance - nejsou zde tedy zahrnuty možné změny vzniklé v důsledku působení pracovního prostředí na konkrétní výrobek.

Česká norma ČSN 01 4265 - 1982 Toleranční pole součástí z plastů se zabývá pouze tolerančními poli tolerovaných rozměrů. Pro netolerované rozměry platí původní norma ČSN 64 0006 - 1974 Tolerance a mezní úchylky rozměrů pro tvářené výrobky z plastů vydaná v roce 1974.ČSN 01 4265 vychází z původní ČSN 64 0006.

Normy jsou komerčně k dostání u jejich vydavatele - Úřad pro technickou normalizaci, metrologii a státní zkušebnictví, dříve Český normalizační institut, v příslušných prodejnách, knihovnách nebo elektronicky, například CSN ONLINE.

V některých firmách se pracuje podle standardů DIN, proto uvádím odkaz i na normy DIN. V říjnu 2009 byla původní norma DIN 16 901 - 1982 zrušena a po dlouhých diskusích a připomínkovém řízení vydal německý institut DIN - Deutschen Institut für Normung v roce 2013 novou normu - DIN 16 742 - 2013.

Nová norma je koncipována i jako systém hodnocení posuzující dosažitelnost tolerancí u příslušného výrobce výstřiků. DIN 16 742 - 2013 nově definuje skupiny tolerancí pro díly z plastů - TG 1 až TG 9 ( TG - toleranzgrupen ). Nové skupiny tolerancí jsou napojeny na základní ISO toleranční pole podle normy ISO 286 - 1. Uvedená korelace na ISO toleranční pole - je možno pracovat v obou soustavách - v normě DIN 16 901 - 1982 nebyla a není ani v ČSN 01 4265 - 1982

Rozdělení tolerančního pole by vždy mělo být +/ - 1/2T, tj. souměrné okolo jmenovité hodnoty rozměru. DIN 16 742 - 2013 toto předepisuje.

V normách jsou uvedeny i podmínky pro kontrolu a přejímání, které stanovují, že výstřik před měřením má být kondiciován v prostředí o teplotě 23 +/ - 2 °C, při relativní vlhkosti vzduchu 50 +/ - 5 %, po dobu - ČSN 24 hodin a DIN minimálně 16 hodin (maximálně 72 hodin) - od vyjmutí z tvarové dutiny vstřikovací formy.

Pro doplnění ještě uvádím normu ČSN 01 4395 Výběr tolerančních polí a uložení pro metrické závity součástí z plastů.

Podle příslušných norem jsou tolerance výrobku zařazeny do stupňů přesnosti v návaznosti na skupiny plastů, které jsou sestaveny se zřetelem na možnost dosáhnout určité přesnosti rozměrů. Do úvahy je nutno zařadit i další faktory jako rozměry tolerované a netolerované, rozměry vázané a nevázané formou - viz příslušné normy.

Jak již bylo uvedeno, výchozí rozměr pro výpočet rozměrů tvářecích částí forem je dán rozměrem výstřiku:

- rozměr charakteru díra – výchozí rozměr je rozměr minimální

- rozměr charakteru hřídel – výchozí rozměr je rozměr maximální

- rozměr charakteru rozteč – výchozí rozměr je rozměr střední

- pozor - charakter rozměru určuje i místo měření příslušného rozměru s úkosem pro vyjímání výstřiku z tvarové dutiny formy a s dalším součtovým úkosem pro vyjímání z formy v případě desénovaného povrchu výstřiku - u rozměru typu díra se vždy měří minimální rozměr a u typu hřídel rozměr maximální.

Velkou roli v rozměrové přesnosti výstřiků z termoplastů hraje anizotropie rozměrových změn. Anizotropie neboli směrová rozdílnost rozměrových změn je způsobena především orientací makromolekul a plniva, zejména vláknitého, včetně krystalických útvarů u částečně krystalických termoplastů. U neplněných termoplastů existuje vlivem orientace makromolekul rozdíl mezi smrštěním podélným (ve směru toku taveniny) a smrštěním příčným (ve směru kolmém k toku taveniny). Vzhledem k řadě působících vlivů a vlastnostem jednotlivých termoplastů nelze obecně říci, které smrštění bude větší a které menší. Rozdíly ve směrovém smrštění bývají menší u amorfních termoplastů (5 až 10 %), větší u částečně krystalických termoplastů (10 až 25 %).

Obecně dosažitelnou přesnost při výrobě výstřiků z termoplastů je možno definovat takto:

IT 10 až IT12 – amorfní termoplasty – PS, SAN, PVC, PC, ...

IT 11 až IT 13 – částečně krystalické termoplasty – HD - PE, PP, PA, POM, PBT, PET, ...

IT 14 až IT 16 – „měkké“ termoplasty – LD - PE, EVA , TPE, ...

Při konstrukci výstřiků by mělo platit pravidlo: „Tolerance rozměrů se nestanovuje tak přesně, jak to dovoluje výrobní tolerance, ale pouze tak, jak je potřeba s ohledem na funkci výstřiku“. V případě nutnosti (při zvýšených výrobních nákladech) lze docílit IT9 a s vysokými náklady IT8. Tolerance ISO řady IT5, IT6 a IT7 jsou v běžné praxi nedosažitelné.

Přesto se běžně setkáváme s tolerancemi rozměrů v setinách milimetrů, např. ±0, 05 mm. Zde je nutno si uvědomit, že takovou toleranci mnohdy neguje koeficient lineární teplotní roztažnosti vstřikovaných materiálů. Rozdíl mezi koeficientem lineární teplotní roztažnosti ocelí a plastů je cca jeden řád.

Nasákavost jako vratný proces je jedním z dalších parametrů ovlivňujících rozměrovou přesnost výstřiků vyrobených z navlhavých termoplastů.

Obecně platí, že příliš úzké tolerance přinášejí zvýšení výrobních nákladů, přes zvýšení zmetkovitosti, delší výrobní dobu, vyšší náklady na zkušebnictví. Naopak příliš široká toleranční pole mohou vést ke komplikacím při zaměnitelnost a montáži, mohou zapříčinit funkční selhání konstrukčních celků nebo mohou mít za následek omezení aplikovatelnosti.

Proto platí hlavní zásada lícování a stanovení tolerancí:

TAK PŘESNĚ JAK JE TO NUTNÉ, ALE ZÁROVEŇ TAK NEPŘESNĚ JAK JE TO MOŽNÉ

4.3 DFMEA a analýza zaformovatelnosti

Závěrečná práce na konstrukci výstřiku představuje stanovení možných vad a definici rizik, včetně případných následků – DFMEA - Design Failure Mode Effects Analysis.

V konstrukční analýze možností vzniku vad a jejích následků konstruktér výstřiku definuje možné problémy, například se bude jednat o některé kritické rozměry nebo tvary, jakost povrchu, možnost deformací, atp.

DFMEA spolu s definicí jakosti - výkres výstřiku ve 2D nebo 3D a 3D model výstřiku, včetně definice jeho materiálu jsou základním podkladem pro analýzu zaformovatelnosti daného výstřiku.

Tuto analýzu provádí konstruktér formy.

Platí, že i když je díl zkonstruován podle zásad technologičnosti konstrukce výstřiků z termoplastů - viz kapitola číslo 4.1 - obvykle tomu však tak není nebo není v plném rozsahu - může způsob zaformování vyvolat změny na výstřiku. Ve vzájemné interakci obou konstruktérů - výstřiku i formy - se vypracuje 3D model výstřiku, který odpovídá požadavkům zadání - jakost dílu (funkční vlastnosti), technologičnosti konstrukce i možnosti co nejekonomičtějšího zaformování.

Trendy ve vstřikování plastů: odvzdušňovací struktury

7.2.2025 Při vstřikování plastů probíhá většina odvzdušnění přes dělící roviny. Běžná řešení odvzdušňování však často nejsou dostatečná, což vede k nízké účinnosti vstřikování a problémům s kvalitou dílů.