- Úvod

- Odborné články

- Radiační síťování pro vyšší kvalitu sériově vyráběných plastových výrobků

Radiační síťování pro vyšší kvalitu sériově vyráběných plastových výrobků

Lehké materiály jsou klíčové pro klimaticky neutrální výrobu. Plasty bohužel v tomto směru často nevyhovují požadovaným kritériím. V závislosti na typu využití musí plasty odolávat vysokým teplotám a extrémním podmínkám. Právě radiační síťování termoplastů představuje nový potenciál pro lehké konstrukce, protože díky tomuto procesu zpracování mohou i klasické plasty splňovat požadavky těchto náročných podmínek.

Význam radiačního síťování

Vliv energeticky bohatého ionizujícího beta a gama záření na inaktivaci škodlivých mikroorganizmů, využívaný pro procesy sterilizace, je relativně známý. Schopnost beta a gama záření zlepšovat vlastnosti termoplastů se zatím do povědomí výrobců tolik nedostala. Při aplikaci energeticky bohatého beta nebo gama záření na plastové díly se uvnitř materiálu, podobně jako při vulkanizaci kaučuku, spouští řada chemických reakcí, z nichž některé vedou ke vzájemnému propojení molekul – k síťování. Přímým výsledkem tohoto procesu je vyšší odolnost a životnost takto zpracovaných produktů.

Po ozáření vykazují plastové výrobky výrazně lepší výsledky co do jejich stability a odolnosti vůči vysokým teplotám, abrazi a tečení za studena (creep). S radiačním síťováním tak získají výrobky z levných standartních a konstrukčních plastů "upgragde" svých mechanických, tepelných a chemických vlastností. Po zpracování se zesíťované plasty svými vlastnostmi vyrovnávají vysoce odolným termoplastům a v určitých případech mohou tyto vysoce technologicky vyspělé materiály i nahradit.

Fyzikální princip radiačního síťování

V technické praxi se obvykle vysoce energetické beta záření používá pro účely fyzikálního způsobu síťování plastových výrobků. Pro získání požadovaných vlastností materiálu je při síťování molekul plastů využita přesně stanovená dávka záření.

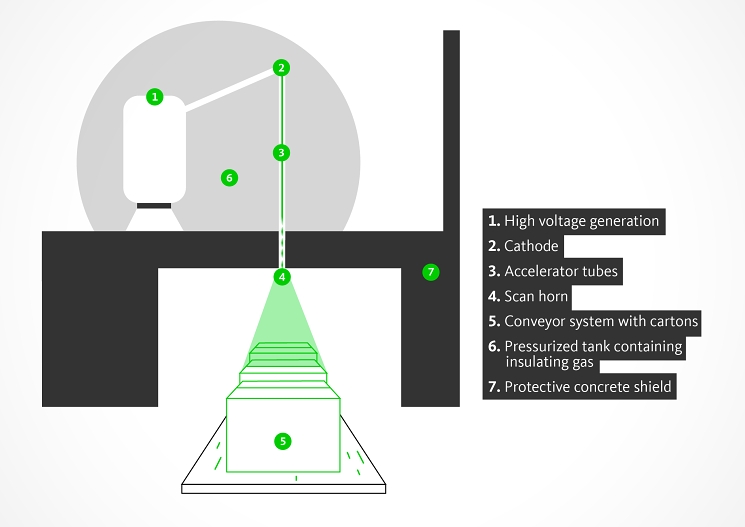

Beta záření jsou urychlené elektrony generované akcelerátory elektronů srovnatelnými s Braunovou trubicí. Žhavená katoda emituje elektrony, jejichž pohyb je akcelerován vlivem vakua a silného elektrického pole. V tomto cyklicky proměnlivém poli dosahují elektrony maximální energie 10 MeV (4,45e-19 kWh) v několika fázích. Na výstupu z akcelerátoru je elektronový svazek ohnut střídavým magnetickým polem tak, aby zasáhl ozařovaný produkt ve tvaru vějířkovitého paprsku (obrázek 1).

| |

| Obrázek 1: Schematické uspořádání elektronového urychlovače |

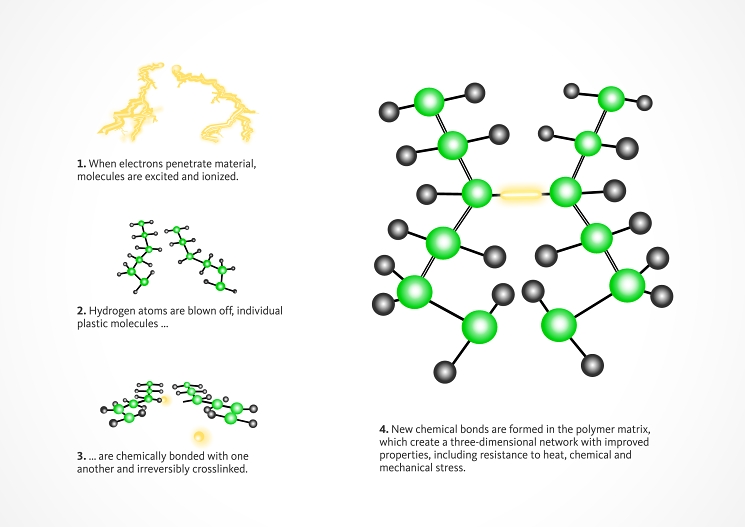

Pomocí automatizovaného dopravníkového systému projdou produkty radiačním polem. Samotný proces ozáření, během kterého materiály absorbují energii ionizujícího záření, trvá pouze několik sekund. Dochází k interakci, chemické vazby se naruší a vzniknou volné radikály. Tyto radikály se pak v další fázi rekombinací navážou do cílové molekulární struktury. Takto vzniká extrémně odolná trojrozměrná prostorová zesítěná struktura polymeru (obrázek 2).

| |

| Obrázek 2: Ilustrace procesu síťování makromolekulární struktury |

Radiační síťování je většinou vhodné pro všechny druhy plastů, u kterých lze provést chemické síťování pomocí radikálových iniciátorů (například peroxidů). Na rozdíl od metody chemického síťování však radiační síťování – což je fyzikální metoda – probíhá při nízkých teplotách. Kvalita výsledků tohoto procesu je z vysoké míry reprodukovatelná. Podle společnosti BGS Beta-Gamma-Service, která se specializuje na radiační síťování, jsou hlavními materiály vhodnými pro síťování: polyetyleny (PE), polyamidy (PA) a polybutylentereftaláty (PBT). Termoplastické elastomery (TPE) se co do kvality dostávají stále víc do popředí zájmu.

Po zpracování metodou radiačního síťování lze produkty používat za podmínek, kterým by jinak neodolaly. Radiační síťování se většinou provádí až po konečném tvarování výrobku. Výrobce může pro vstřikování, extruzi, vyfukování i tepelné tvarování využít stejné suroviny jako obvykle. Rozsah vlastností, jichž lze docílit, závisí na příslušném základním polymeru. U některých plastů je nutné použít speciální aditiva. Tyto síťovací přísady mohou být přidány během výroby plastového granulátu (kompoundace) nebo přímo před lisováním (v podobě masterbatche). Jedná se o činidla, která zvyšují schopnost síťování a přispívají k optimalizaci vlastností plastů. Využívány jsou síťovací přísady (jako např. TAIC), které se již dříve osvědčily v plastikářském a gumárenském průmyslu. Po ozáření jsou prováděny speciální testy materiálu, které ověřují požadované změny vlastností.

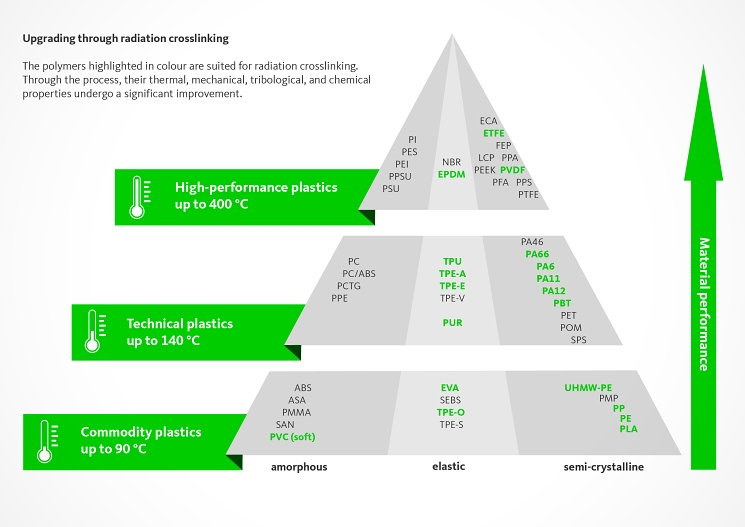

Obrázek 3 zobrazuje plasty, u kterých lze technicky provést radiační síťování, ve tvaru pyramidy. Spodní část obsahuje levné standartní plasty nebo konstrukční plasty, jejichž mechanické, tepelné a chemické vlastnosti lze prostřednictvím radiačního síťování posílit na úroveň vysoce odolných plastů. Tyto plasty jsou pak umístěny na vrcholu pyramidy.

| |

| Obrázek 3: Polymery vhodné pro radiační síťování |

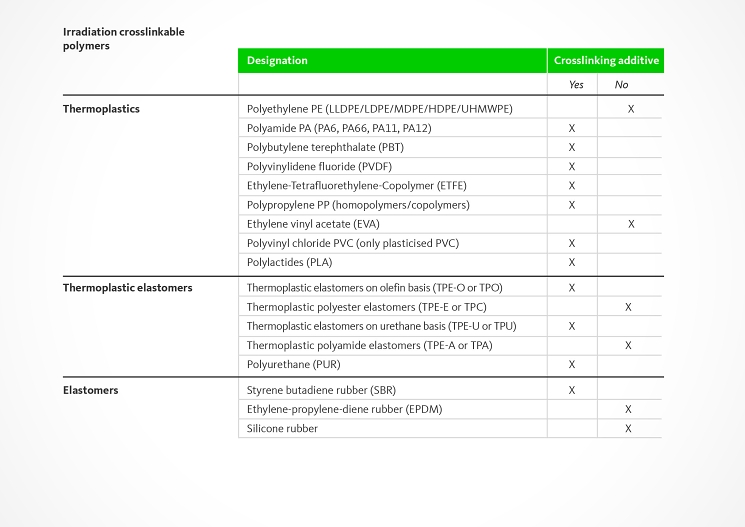

Tabulka 1 obsahuje přehled polymerů, které lze zesíťovat ozářením.

| |

| Tabulka 1: Polymery vhodné pro radiační síťování |

Zlepšení tepelné odolnosti

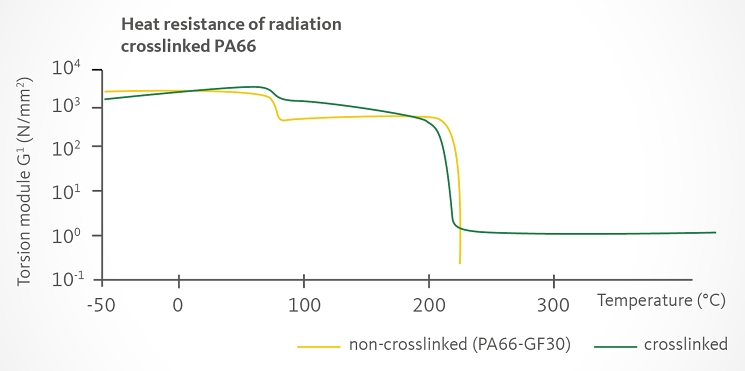

Termoplastické materiály získávají procesem radiačního síťování termoelasticitu. Během síťovací reakce se vytváří zesítěná struktura, která potlačuje tekutost plastu – a při vyšších teplotách pak materiál reaguje jako elastomer. Klíčovými přínosy radiačního síťování jsou vyšší tepelná odolnost a výrazně lepší mechanické vlastnosti. Jak vidíte na obrázku 4, torzní modul nad teplotou tání klesá u nezesíťovaného PA66 prakticky až na nulu. Naopak výrazně vyšší křivka zesíťovaného plastu poskytuje dostatečnou záruku vysoké pevnosti i při teplotách nad 350 °C. Kromě toho klesá součinitel teplotní roztažnosti. Zesíťovaný PA66 vykazuje o 20 °C lepší teplotní index (5 000 h; o 60 % nižší tažnost).

| |

| Obrázek 4: Tepelná odolnost zesítěného PA66 |

Zlepšení mechanických vlastností

Radiační síťování zvyšuje mechanickou pevnost vyztužených plastů již při pokojové teplotě. K tomu přispívá zejména lepší propojení plniv s polymerní strukturou získanou díky aktivaci jejich povrchů. Odolnost svařených spojů vůči vibracím, včetně pevnosti spoje mezi různými materiály (například polymer/polymer a polymer/kov) jsou díky radiačnímu síťování vyšší. Požadavky na materiály používané u převodových a posuvných součástí, jako například u ozubených kol, ložiskových pouzder a kluzných ložisek, se podstatně zvýšily. Radiačně zesíťované komponenty mohou být úspornou alternativou ke kovovým materiálům nebo drahým polymerům (PEEK, PAI atd.).

Zlepšení tribologických vlastností

Tření a další tribologické vlastnosti jsou důležitými kritérii pro výběr plastových materiálů pro výrobu součástí strojů. Stále vyšší provozní teploty, tření a mechanické opotřebení zkracují životnost kluzných ložisek a převodových kol. Zpravidla platí, že vyšší koncentrace amorfních oblastí v materiálu nalezeném na povrchu plastových součástí, ovlivněná procesem výroby, vede k vyššímu nežádoucímu opotřebení. Přesně tyto amorfní oblasti jsou obzvlášť vhodné pro radiační síťování, které výrazně zvýší kluznou rychlost za současného snížení koeficientu opotřebení. Například nezesíťovaný polyamid vystavený tření má provozní limit 120 °C. Radiační síťování brání tavení materiálu a zvyšuje trvalou provozní teplotu až o 100 °C při současně nižší rychlosti opotřebení. Díky tomu mohou převodová kola vyrobená z plastu upraveného radiačním síťováním nahradit kovové součásti a jsou výrazně lehčí.

Zlepšení chemických vlastností

Síťování plastů výrazně snižuje rozpustnost a náchylnost k bobtnání vlivem rozpouštědel. Toho se například využívá pro stanovení obsahu gelové fáze prostřednictvím extrakčního testu. Naměřené hodnoty gelové fáze přímo korelují s hustotou vzniklé sítě. Čím vyšší je obsah gelové fáze, tím se snižuje bobtnání daného polymeru. Radiační síťování rovněž zvyšuje odolnost vůči agresivním médiím (např. brzdová kapalina nebo elektrolyt) a hydrolýze. To se například projeví vyšší odolností proti vzniku trhlin vlivem napětí a výraznou redukcí poklesu pevnosti po expozici v rozpouštědlech.

Ekonomické aspekty radiačního síťování

Přímé srovnání pořizovacích nákladů na vysoce odolné termoplasty a síťovatelné polymery odhaluje významný prostor pro úspory. Podle celkové výše částky pořizovacích nákladů na příslušné vysoce odolné termoplasty může jejich přímé nahrazení za zesíťovaný materiál přinést značné úspory.

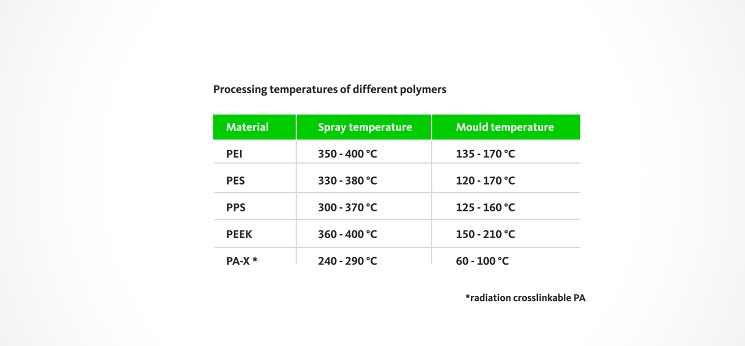

Potenciál úspor je ještě výraznější zohledníme-li nejen cenu granulátu, ale také i náklady na proces výroby komponent. Na rozdíl od vysoce odolných plastů je výhodou materiálů, které lze radiačně zesíťovat, jejich snadnější zpracování. Zejména nižší teploty zpracování radiačně síťovatelných polymerů v porovnání s vysoce odolnými termoplasty a nízké náklady na následné opracování výrobků ve srovnání s reaktoplasty se příznivě odráží v celkových výrobních nákladech, jak je patrné z tabulky 2 u radiačně zesíťovaného polyamidu.

| |

| Tabulka 2: Teploty pro zpracování jednotlivých polymerů |

Nižší spotřeba energie, kratší doba výrobního cyklu a nižší náklady na výrobní nástroje společně s delší životností výsledného produktu se přímo a příznivě projeví na jeho ceně. Plný potenciál radiačního síťování lze využít, je-li radiačně zesíťovaný materiál již naplánován přímo od počátku vývojového procesu daného dílu, nejen v rámci substituce stávajícího materiálu.

Využití v automobilové výrobě

Plasty jsou čím dál důležitějším výchozím materiálem používaným v automobilovém průmyslu. Současně musí tyto materiály splňovat vysoké nároky na tepelnou, mechanickou a chemickou odolnost. V tomto směru představuje tak radiační síťování velice atraktivní řešení pro rozšíření spektra používaných cenově dostupných materiálů, včetně osvědčených materiálů (například PA). Tím lze dosáhnout úspor v oblasti nákladů na výchozí suroviny a současně tak snížit jejich rozmanitost, která neustále vzrůstá. Kromě odolnosti vůči vysokým teplotám, jimž jsou plasty vystaveny, agresivním médiím nebo vysoké mechanické zátěži zpomaluje radiační síťování také proces stárnutí koncového produktu. Také vlastnosti termoplastických elastomerů, jejichž využití je často omezené kvůli nedostatečným parametrům trvalé deformace, lze pomocí radiačního síťování optimalizovat do té míry, že vyhovují vysokým požadavkům automobilové výroby. Další oblastí možného využití jsou například radiačně zesítěná elastomerová těsnění vyráběná metodou dvoukomponentního vstřikování plastů. Za předpokladu vhodné kombinace materiálů mohou být v jediném kroku zesíťovány např. výlisek spolu se zastříknutým TPE těsněním.

Lehké konstrukce využívající plasty místo kovů: U upevňovacích prvků, jako jsou šrouby s maticemi, držáky nebo svorky, lze kov nahradit radiačně síťovaným polyamidem. Velký počet upevňovacích prvků uvnitř vozidla i na vozidle umožňuje snížit jeho hmotnost v této oblasti, dosahující faktoru > 5. Tím lze snížit celkovou hmotnost a současně také výrobní náklady (zpracování kovů versus vstřikování plastů). Uvažovat lze také i termoplastických vláknových kompozitech, které mohou být použity například při výrobě nosných konstrukcí.

Hybridní organické desky: Multi-materiálová výroba by mohla být řešením na splnění požadavků na minimální hmotnost. Termoplastické hybridní organické desky sehrávají v tomto směru stále důležitější úlohu v širokém spektru sériové výroby. Radiačně zesíťované komponenty, které jsou silnější a mají vyšší teplotní deformaci, urychlují proces 3D tepelného tvarování.

Technologie LED: Z důvodu kompaktního designu a výkonové elektroniky je teplota v LED světlometech vyšší než u obvyklého systému světlometů. Požadovaný profil krytů a jejich součástí, zejména pro výrobu reflektorů, prochází podstatnou změnou a vzniká zde prostor pro uplatnění radiačního síťování.

Elektrický pohon vozidel: Určité elektromobily jsou vybaveny akumulátory s napětím přes 800 voltů, které mohou být nabíjeny na rychlodobíjecích stanicích výkonem až 350 kW. Při stejnosměrném proudu může kapacita dosáhnout až 500 ampérů. Přenos energie z akumulátoru do pohonu vyžaduje kabelovou soustavu široko profilových vodičů a tepelně odolné izolační materiály.

Autonomní řízení: Základem funkcí automatického řízení jsou asistenční systémy. V jejich rámci zde zajišťují spoustu funkcí aktuátory. Používají se u systémů výstrahy před vybočením z jízdního pruhu, ETC adaptivních tempomatů, v elektronických brzdných soustavách nebo u automatických převodovek. Motory musí být kompaktní, lehké, tiché a odolné, respektive zcela bezúdržbové.

Formulář White paper - Radiační sítování: Od plastu k vysoce odolnému materiálu

- autor:

- Dipl.-Ing. Sebastian Schmitz, Dr. Dirk Fischer, BGS Beta-Gamma-Service GmbH & Co. KG.

.jpg)