- Úvod

- Odborné články

- Průmyslová aditivní výroba: Zařízení Freeformer pro komplexní tvary a individualizaci výrobků

Průmyslová aditivní výroba: Zařízení Freeformer pro komplexní tvary a individualizaci výrobků

Společnost Arburg, jako exkluzivní partner veletrhu v Hannoveru, představil ve dnech 13. a 17. dubna 2015 v rámci speciální expozice „Aditivní výroba“ kompletní procesní řetězec zahrnující vstřikování a aditivní výrobu. Expozice na příkladu kolébkového vypínače předvedla, jak lze pomocí zařízení Freeformer v průmyslovém měřítku individualizovat vysokoobjemové plastové díly.

Zařízení Freeformer se používá především tam, kde je potřeba rychle, avšak z hlediska nákladů efektivně, a navíc bez použití formy vyrobit náhradní díl nebo funkční vzorek. Vstřikování plastů do volného prostoru (AKF) Arburg zde nabízí vysoký stupeň konstrukční volnosti a různorodé materiály. Navíc lze dosáhnout takového tvaru dílu, který by při použití technologie vstřikování nebylo možné vyjmout z formy. Na speciální expozici „Aditivní výroba“ bylo jedno zařízení Freeformer použité ve stanici procesního řetězce výroby produktu a další dvě byla použita pro individualizaci komponentů. Jedno zařízení Freeformer vyrábí prototypy, zatímco druhé mění použitím individuální kombinace znaku a názvu v aditivním procesu každý vstřikovaný kolébkový vypínač na jedinečný předmět. Jak upínací zařízení součásti, tak zachycovač robotického systému v balicí stanici byly vyrobené pomocí procesu volného tvarování plastů Arburg.

| |

| Společnost Arburg se svými zařízeními Freeformer pro aditivní výrobu a Allrounder pro vstřikování plastů pokrývá celé průmyslové výrobní spektrum. Na veletrhu Hannover Messe 2015 společnost Arburg spojuje dva procesy pro individualizaci sériově vyráběných dílů |

Nový průmyslový aditivní výrobní proces

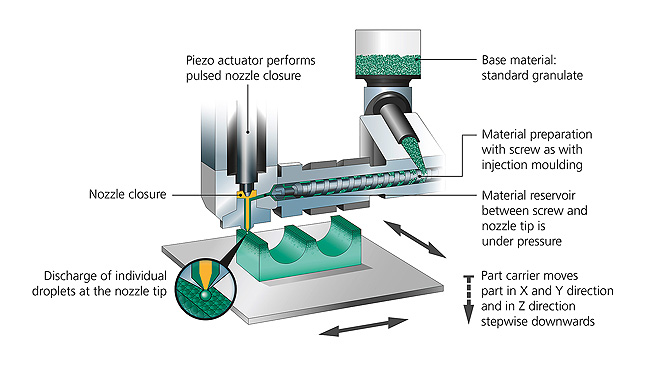

V procesu volného tvarování plastů Arburg (AKF) jsou výchozími materiály, běžné plastové granuláty – to představuje jednu z jeho výhod oproti jiným aditivním výrobním procesům. Stejně jako u vstřikování se granulát nejprve v plastifikačním válci roztaví. Stacionární výstupní jednotka se speciální tryskou potom aplikuje drobné kapičky plastu vrstvu po vrstvě na nosič pomocí vysokofrekvenční piezo technologie při specifikovaném pracovním cyklu od 60 do 200 Hz. V závislosti na použité trysce je průměr kapiček mezi 0,2 a 0,3 mm.

Pohyblivý nosič dílu je umístěn tak, aby každá kapička byla uložena na přesné, předem vypočítané místo. V průběhu chlazení se drobné kapičky automaticky spojí. Požadovaná trojrozměrná součást je tedy vytvářena po vrstvách. Konstrukční komora zařízení Freeformer nabízí prostor pro díly o maximálních rozměrech 190 × 135 × 250 milimetrů.

| |

| Proces volného tvarování plastů Arburg (AKF) je založen na tekutých kapičkách plastu. Jako výchozí materiál se zde používá standardní granulát, který je roztaven v plastifikační jednotce |

Šetrné k životnímu prostředí a uživatelsky přívětivé

Velkou výhodou práce se zařízením Freeformer je, že nedochází k produkci prachu ani emisí, a proto není zapotřebí žádná další infrastruktura. Nejsou nutné odsávací jednotky ani chladicí voda. Systém je proto také vhodný pro použití v prostředí kanceláře. Nutné je pouze připojení do elektrické sítě, data 3D modelu ve formátu STL a běžný plastový granulát.

| |

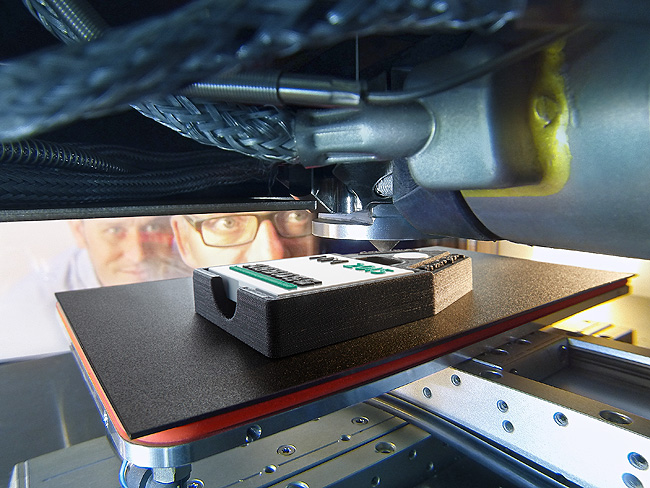

| Zařízení Freeformer vyrábí plně funkční jednorázové díly nebo multivariantní maloobjemové řady. Na veletrhu v Hannoveru 2015 bude kombinací znaku a názvu (uprostřed) individualizován kolébkový vypínač |

Automatické zpracování dat

3D model pro vyráběné díly (ve formátu STL) se zpracovávají off-line na PC. Speciální software generuje potřebná výrobní data. Samotná obsluha Freeformeru je velmi jednoduchá; není nutné mít žádné zvláštní znalosti.

| |

| Konstrukční komora zařízení Freeformer: Kolébkový vypínač světla je umístěn v upínacím zařízení, kde je v rámci aditivního procesu aplikována individualizovaná kombinace znaku a názvu. Vlastní upínací zařízení je také vyrobeno pomocí procesu volného tvarování plastů Arburg (AKF) |

Výroba složitých tvarů s podpůrnými strukturami

Zařízení Freeformer mají ve standardní výbavě dvě stacionární trysky. To znamená, že díl lze vyrobit například v různých barvách, se speciálními dotykovými vlastnostmi, případně v kombinaci tvrdého a měkkého materiálu. Druhou výstupní jednotku lze eventuálně použít k vytvoření podpůrných struktur. To také umožňuje dosažení neobvyklých či velmi složitých tvarů.

Více info na www.arburg.com

- autor:

- ARBURG spol. s r.o.