- Úvod

- Odborné články

- Podmínky a koncepce zaformování – Konstrukce a výroba vstřikovacích forem, Lubomír Zeman, část 2.

Podmínky a koncepce zaformování – Konstrukce a výroba vstřikovacích forem, Lubomír Zeman, část 2.

Přinášíme vám ve dvou částech pokračování odborného článku o problematice konstrukce a výroby vstřikovacích forem, od pana Lubomíra Zemana ze společnosti PLAST FORM SERVICE, s.r.o. ze dne 18.2.2020.

Vady způsobené vstřikovací formou a vstřikovacím strojem

Vady vzniklé při vlastním vstřikování výstřiků z termoplastů:

Celková deformace výstřiku – deformace jsou obvykle způsobeny vnitřním pnutím ve výstřiku, které je projevem: změnami teploty jednotlivých tvarových dílů formy, změnami teploty mezi pevnou a pohyblivou částí formy, anizotropie smrštění, konstrukcí tvarových dílů výstřiku – nerovnoměrná tloušťka stěn, konstrukce žeber, nálitků, atd., omezená možnost kompenzace smrštění pomocí dotlakové fáze. Pro minimalizaci obsahu vnitřního pnutí je nutno vyrovnat rozdíly v teplotě tvarových dílů formy, případně použít rovnací a chladící přípravky, kompenzovat smrštění – zvýšit dotlakovou fázi, vyměnit zpětný uzávěr šneku, snížit anizotropii smrštění například výměnou materiálu plněného vláknitým plnivem za materiál s minerálním plnivem nebo s balotinou (skleněné mikrokuličky), změna umístění ústí vtoku a případně úprava tvarové dutiny formy.

Deformace výstřiku při jeho vyhazování z tvarové dutiny formy, stopy na výstřiku po vyhazovačích – přeplněná tvarová dutina, malé úkosy stěn výstřiku, špatná délka vyhazovačů.

Vytahování vlákna, vlasu z trysky vstřikovací a plastikační jednotky vstřikovacího stroje – nevhodná teplota trysky vstřikovací jednotky – odzkoušet její zvýšení nebo snížení, jednoznačné doporučení vyplývá z konkrétního případu.

Samovolné vytékání taveniny z trysky vstřikovací jednotky po jejím odsunu od vtokové vložky formy – prodloužit dráhu dekomprese po plastikaci, změnit teplotu trysky a teplotu prvního topného pásma vedle vstřikovací trysky.

Vytváření studené kapky v místě ústí vtoku horké trysky horkého systému vstřikovací formy – zařadit dekompresi před plastikací, která má za úkol zatáhnout polymerní taveninu do trysky horkého rozvodu a po dekompresním pohybu šneku dozadu teprve provést vlastní plastikaci vstřikovaného granulátu a případně i dekompresi po plastikaci.

Vrypy na vtokové vložce vstřikovací formy, respektive na povrchu kulové plochy nebo rovného čela vstřikovací trysky vstřikovací jednotky, špatný dosed vstřikovací trysky stroje na vtokovou vložku formy, špatné vytahování vtokového kůlu – studený vtokový rozvod – z vtokové vložky formy:

- díky poškozeným plochám dosedu může polymerní tavenina vytékat a tak zapříčinit, že se v každém cyklu nedopraví do tvarové dutiny formy stejné a potřebné množství polymerního materiálu – jednoznačně se jedná o špatné zacházení, bez odstranění vrypů a poškození není možno správně vstřikovat

- špatný dosed – zde platí jednoduchá pravidla, která se, ale musí bezpodmínečně dodržet:

- otvor v trysce vstřikovacího stroje a vstupní otvor vtokové vložky vstřikovací formy musí být souosé

- poloměr kulové plochy trysky stroje musí být menší než poloměr vtokové vložky formy

- průměr výstupního otvoru trysky stroje musí být menší než průměr vstupního otvoru vtokové vložky formy

- špatné vytahování vtokového studeného kůlu z vtokové vložky formy – malý úkos kanálu vložky, vryp v kanálu vložky, nevyleštěný kanál, nevhodný tahač vtokového kůlu

-špatná funkce zpětného uzávěru na šneku – nedrží polštář – krátkodobě může, jako nouzová oprava, pomoci oprava dosedacích ploch sedla zpětného uzávěru a tvaru posuvného kroužku – jinak je nutná jeho výměna a vytvoření takových opatření, aby do šnekové jednotky nemohl být vnesen cizorodý díl, zejména z tvrdého materiálu, který může poškodit nejen zpětný uzávěr, ale i vnitřní povrch plastikační komory a šnek; zde je nutno důrazně připomenout, že základem jakékoliv zpětnovazební regulace vstřikovacího procesu je bezpodmínečné zajištění dopravení konstantní dávky polymerní taveniny, v každém výrobním cyklu, do tvarové dutiny vstřikovací formy

Výstřiky zůstávají na vyhazovačích – možnými příčinami proč tomu tak je může být špatné nastavení vyhazovacího procesu nebo výstřik není dostatečně tuhý, tj. nemá správnou vyhazovací teplotu, která zajistí jeho dostatečnou tuhost, je nevhodná konstrukce výstřiku, apod. Pro odstranění problémů se nabízí úprava vyhazovacího procesu – prodloužení vyhazovacího kroku, zvýšení vyhazovací rychlosti, případně vyhazovacího tlaku, zařadit opakování vyhazovacího pohybu (vytřásání, počet cyklů, vytřásací dráha může být podstatně kratší než je vyhazovací zdvih), nasadit ofukování hlavní dělící roviny, pro vyjímání z tvarové dutiny použít uchopovač na robotu (ne vždy to lze provést dodatečně, konstrukce vyhazování to nemusí umožnit, protože s touto možností při zahájení konstrukce formy nebylo uvažováno, systém například neumí přidržet výstřik na vyhazovačích v jejich vyjeté poloze, apod.); v případě krátkého zdvihu vyhazovačů je nutno upravit formu, v mnoha případech je potřeba i zvýšit počet vyhazovačů nebo jejich plochu (zvětšení průměrů, apod.)

Studený vtokový rozvod zůstává ve formě – důvodem může být příliš velké nebo dlouhé působení dotlakové fáze, dotlaková fáze je příliš dlouhá, vtoké ústí již zamrzlo a dotlak působí pouze na vtokový rozvod, problémy s napojením vstřikovací trysky stroje na vtokovou vložku formy (špatně provedené rádiusy, průměry kanálů, poškození dosedacích ploch), tahač vtoku je nesprávně navržen, vtoková vložka předčasně zamrzá, vtokový rozvod je nesprávně navržen – má ostré rohy, nejsou dobře použity přidržovače, atd. Kromě řešení na odstranění problémů, která jsou zřejmá z předešlých konstatování možných příčin (snížení působení dotlakové fáze, snížení vstřikovací rychlosti), je možno použít i separaci vtokových kanálů, opravit dosed trysky a vtokové vložky, zvětšit kužel vtokového kůlu, vtokový kůl vyleštit, zvětšit podkos tahače vtoku, opravit geometrii vtokového rozvodu, pracovat s odjezdem vstřikovací jednotky od formy

Výstřiky zůstávají ve tvárnici – vliv na tuto vadu mají zejména příliš vysoké parametry dotlakové fáze nebo pozdní přepnutí ze vstřikovacího tlaku na dotlak – přeplněná tvarová dutina formy, nesprávná regulace teploty formy, nevhodná konstrukce výstřiku a problémy s formou – malé vyhazovací úkosy, ostré rohy, podkosy, poškozený povrch tvárnice, atd.

Mezi možná řešení pro odstranění vady patří – snížení působení dotlakové fáze. Optimalizace bodu přepnutí ze vstřikovacího tlaku na dotlak, snížení vstřikovací rychlosti, použití separátoru, snížení teploty tvárnice, prodloužení doby chlazení, zvětšení vyhazovacích úkosů, zvětšit úkosy pro odformování desénů, případně desény zjemnit (snížit jejich hloubku), zmenšit podkosy nebo tvary, které se přetahují, opravit na povrchu tvarové dutiny poškozená místa, za která výstřik na tvárnici drží.

Výstřiky zůstávají na tvárníku nebo na jádře – v takovém případě vada může být zapříčiněna například příliš velkou kompenzací smrštění, tj. vysokými parametry dotlakové fáze, příliš vysokou teplotou tvárníku nebo jádra, přisávacím efektem vakua vzniklého ve stykové ploše tvárníku a výstřiku (může se projevit zejména při výrobě výstřiků s malou tloušťkou stěny), nevhodnou konstrukcí výstřiku nebo problémy s formou. Pro odstranění popsané vady platí obdobná konstatování jako u předešlé vady – snížení působení dotlakové fáze, snížení vstřikovací rychlosti, snížení teploty tvárníku nebo jádra, prodloužení doby chlazení, použití separátoru, zvětšení úkosů, zmenšení hloubek žeber, zmenšení podkosů, zmenšení hloubky desénů, oprava poškozených míst na tvárníku nebo jádře.

Malý průřez vtokového studeného rozvodu a zejména ústí vtoku - tato vada má vliv na celou řadu možných dalších problémů při vstřikování termoplastů: nedostatečné působení dotlakové fáze (ovlivnění rozměrů, lesku, vykopírování desénů, neostřiky, propadliny, vnitřní pnutí, studené spoje, tmavé stopy v okolí ústí vtoku, bubliny, atd.)

| |

Nereálné rozměrové a geometrické tolerance výstřiků

Vada, kdy konstruktér výstřiku buď z neznalosti problematiky vstřikování termoplastů nebo ze svého konstrukčního pohledu, kdy se snaží, v lepším případě, vyvarovat chyby, v horším se pouze chrání nebo z důvodu striktních požadavků zadavatele nebo z dalších jiných důvodů, použije tolerance lineárních rozměrů a tolerance úchylek tvarů a polohy, které jsou v reálném vstřikovacím procesu nereálné, se bohužel, objevuje stále častěji.

Jedněmi z možných příčin, mimo popsaných výše, může být i skutečnost, že sice tolerance odpovídají tolerancím uvedeným, například, v normě DIN 16742,ale reálně, tj. funkčně nejsou nutné nebo přísné tolerance jsou funkčně nutné, ale výrobně je nelze dodržet.

Důvodů proč je nelze dodržet může být celá řada, k hlavním patří:

- nereálné tolerance z pohledu přesnosti výroby tvarových dílů vstřikovací formy a jejich slícování

- nereálné tolerance z pohledu technologie vstřikování termoplastů

- deformace výstřiku z důvodu jeho konstrukčního řešení a zvoleného vstřikovacího materiálu, například vliv anizotropie smrštění u kompozitních materiálů s vyztužujícím plnivem

- navlhavost a nasákavost materiálu výstřiků a z těchto důvodů rozměrové a tvarové změny

- změna rozměrů a tvarů z důvodu tepelné roztažnosti vstřikovaného materiálu

Obecně musím konstatovat, že levných a jednoduchých řešení v daných případech obvykle moc k dispozici není, kromě snad jediného – pokud, po funkčních zkouškách,se ukáže, že bude stačit změna tolerancí na výkrese výstřiku.

V ostatních případech je nutno zvážit a vybrat z těchto možností:

-upravit, přizpůsobit, modifikovat:

- přizpůsobit výrobní tolerance tvarových dutin formy

- překonstruovat tvary výstřiku

- změnit smrštění výstřiku

- upravit podmínky vedoucí k tvarovým deformacím výstřiku

- modifikovat vybrané rozměry výstřiku – zásah do tvarových dílů formy

- změnit materiál výstřiku, respektive smrštění použitím jiného s výhodnějšími vlastnostmi, například s menší anizotropií smrštění, s jiným typem plniva, atd.

Jednou z příčin vady, případně i možností zlepšení vady je co nejpřesnější určení smrštění při výrobě tvarových dílů z nichž je složena tvarová dutina pro výrobu výstřiku. Na tuto skutečnost pamatuje normy DIN 16742 a při určení toleranční skupiny se má konstruktér zabývat správným bodováním z pohledu korektnosti při zadávání hodnoty smrštění

Nepřesně určenou hodnotu smrštění, s níž byla tvarová dutina formy vyrobena, je možno v určitých mezích kompenzovat zvýšením/snížením působení dotakové fáze, teplotou formy (snížení/zvýšení),respektive rozdílnou teplotou tvarových dílů a míst formy (musí to, samozřejmě umožňovat konstrukce temperačního systému formy – rozdělení systému na samostatné temperační okruhy), přičemž je nutno pamatovat na dokrystalizaci (dodatečnou změnu rozměrů a tvarů) při vstřikování částečně krystalických materiálů do „studené“ formy, zkontrolovat funkci a případně vyměnit zpětný uzávěr na šneku, zvětšit průřez ústí vtoku, změnit místo ústí vtoku (dát ho do stěny výstřiku s větší tloušťkou stěny, aby nedocházelo k předčasnému zamrzání stěny), změnit rozměry tarových prvků tvarové dutiny, případně změnit vstřikovaný materiál.

Jak již bylo uvedeno na začátku – vstřikovací forma je to, co výstřik tvaruje, z čehož vyplývá, že se jedná, spolu s konstrukcí výstřiku z níž konstrukce formy vychází, o nejdůležitější součást tvářecí technologie - technologie vstřikování termoplastů.

Když se tedy jedná o nejdůležitější součást v řetězci zajišťujícím výrobu výstřiků z termoplastů, měli by se konstrukci vstřikovacích forem, s využitím všech, při současné technice používané v předvýrobních etapách, věnovat ty nejzkušenější a profesně nejkompletnější pracovníci. Otázka, ale zní – kde je vzít? … Protože ne ve všech firmách takový profesionálové jsou, musíme se zabývat i chybami, které se při výrobě výstřiků z termoplastů mohou objevit.

První část článku byla zveřejněna 18.2.2020. Link »

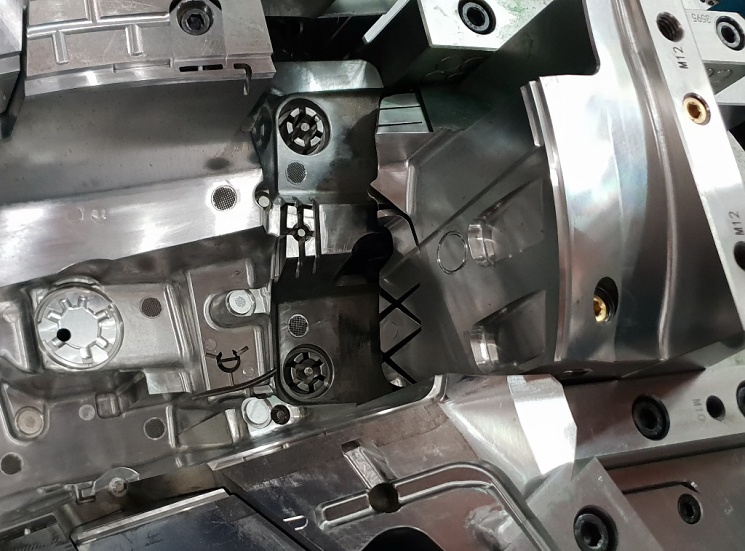

Ilustračné foto: ISPE, s.r.o.

- autor:

- Lubomír Zeman