Nové trendy ve vstřikování plastů po K 2013, 3. část

2. Systémové chlazení a temperace vstřikovacích forem

Temperační systémy pro temperaci vstřkovacích forem musí, jako základní požadavek, zajistit vysokou reprodukovatelnost ohřevu a odvodu tepla do a z formy, optimalizovat dobu cyklu vzhledem k jakostním požadavkům výstřiku - tvarová a rozměrová přesnost, jakost povrchu - lesk, atd.

K tomu slouží dvě základní metody temperace:

- metoda průběžná, kdy po celou dobu provozu formy jejími temperačními kanály protéká temperační médium

- neprůběžné metody - pulzní chlazení a metoda ATS, která využívá dva samostatné vodní okruhy s rozdílnou teplotou vody

S temperací velmi úzce souvisí jak připravenost vstřikovny na využití možností například pulzního chlazení, tj. mít k dispozici dostatečně výkonný a efektivní chladící okruh s úpravnou chladící vody, případně s rekuperací tepla získaného z chladícího systému, tak i vybavenost pracoviště dostatečným množstvím výkonných temperačních přístrojů, aby bylo možno v jedné formě pracovat v rámci jejích chladících okruhů s různými teplotami a tím mít možnost ovlivňovat jakostní požadavky kladené na konkrétní výstřik.

K uvedeným skutečnostem je nutno systémově přiřadit i správnou konstrukci formy a vzít v potaz i typ vstřikovaného termoplastu - amorfní a částečně krystalický.

Pod pojmem správná konstrukce formy v oblasti její temperace, respektive chlazení mám na mysli znalost konstruktéra formy jak optimálně z pohledu konstrukce výstřiku - tloušťky stěn a jejich změny, tvarové prvky - rohy, žebra, přepážky, atd. vést příslušné kanály - průměr, vzdálenost od stěny formy, vzdálenost os kanálů, atd.

|

Na uvedené znalosti navazuje potřeba rozdělit temperační systém na maximálně možné množství jednotlivých okruhů zapojených do sběrného systému, který rozdělí vstup chladící vody do okruhů paralelně, tj. do všech okruhů umožní vstup vody ve stejném okamžiku a o stejné teplotě, pokud není použito více temperačních přístrojů o různých teplotách. Sběrné systémy mohou být jednoduché umožňující pouze paralelní zapojení nebo vybavené různými typy regulačních prvků, které budou regulovat množství protékané temperační vody a rozdělovat vodu o různých teplotách.

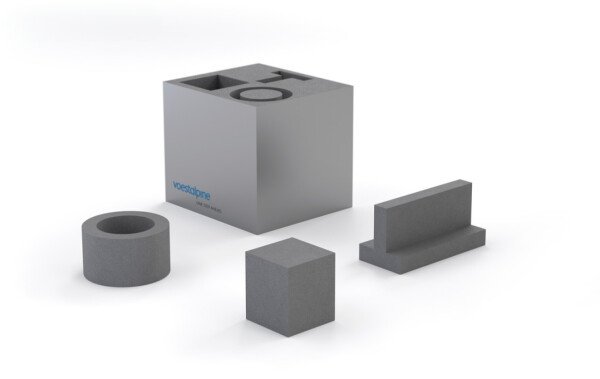

V konstrukci formy by mělo být samozřejmostí nesamoúčelné používání materiálů o vysoké tepelné vodivosti, včetně dostatečného odvodu tepla z těchto tvarů formy, využití komformního chlazení a technologie DMLS - Direct Metal Laser Sintering. Protože tato technologie umožňuje pracovat s kanály o malých průměrech je systémové důležité mít k dispozici temperační vodu o vhodném složení, které nedovolí při teplotách nad 60 °C vysrážet vodní kámen, který by kanály o malých průměrech ucpával.

Pro prověření navržených systémů temperace a chlazení slouží matematické simulace, které umožní před výrobou formy ověřit jejich efektivitu a správnost ve vztahu k jakostním parametrům, například vyhodnocení deformací a případně odhalit nesprávné části konstrukce formy.

Po výrobě formy, v její běžné výrobě, slouží k zajištění spolehlivé kvality a řízení procesu vstřikování tepelné monitorování procesu pomocí technologie IR Thermo Control - infračervené bezdotykové termokamery. Umožňují kontinuální kontrolu kvality temperace s okamžitou detekcí tepelných chyb.

3. Vstřikovací formy

Z této velmi široké oblasti zmíním jednu záležitost, která nebývá v popředí zájmu konstruktérů, ale při vlastním procesu vstřikování mám velký význam. Tou záležitostí je problematika odvzdušnění tvarových dutin vstřikovacích forem.

Firma DME představila nové typy odvzdušňovacích kolíků, zátek, vyhazovačů z materiálu Porcerax II. Výhody jejich použití jsou v tom, že:

- umožňují odvod vzduchu z konkrétního místa formy

- svojí jednoduchostí zjednodušují konstrukci formy

- zkracují dobu cyklu

- zlepšují vzhled výstřiku

- snižují smrštění

Materiál Porcerax II je porézní - velikost pórů je od 7 do 20 mikrometrů - sintrovaný kov s porezitou 20 až 30 % objemových. Póry jsou vzájemně propojeny a tím umožňují lokální odvod vzduchu.

Tvrdost má v rozmezí 30 až 40 HRC, lineární teplotní roztažnost v rozmezí od 20 do 150 °C cca 6, 8 in/in 10 na mínus šestou °F, ocel cca 7, 3 in/in 10 na mínus šestou °F, lze ho obrábět třískově i elektrojiskrově.

Je k dostání i ve formě bloků, které lze vsadit do formy a tím, například odvzdušnit mřížku reproduktoru integrovanou do výstřiku výplně dveří osobního automobilu.

Určitý problém je čištění odvzdušňovacích vložek.

Problematiku odvzdušnění řeší i systém ECOVENT japonské firmy Saito mould (v ČR zastupuje firma Svoboda, Brno).Výhodou systému je jeho možnost nasazení jak do tvarové dutiny formy, tak i do jejího studeného rozvodu taveniny.

Ecovent ventily v době plnění tvarové dutiny taveninou udržují odvzdušňovací kanály o relativně velkých průřezech - při běžném odvzdušnění mají kanály tl. cca 0, 02 mm - otevřené, následně tavenina zatlačí pohyblivé jezdce do polohy v níž odvzdušňovací kanály uzavřou a tím zamezí vzniku přetoků.

Odvzdušnění tvarových dutin není důležité jen z pohledu jakosti výstřiku, ale i prodlužuje životnost formy a snižuje nutnost její údržby a případné opravy. Ocel špatně odvzdušněné formy v místě zavírání vzduchu chemicky reaguje s neodvedenými plyny a v daném místě může vzniknout vada povrchu až „vyžrání“oceli formy.

Již uvedená firma DME představila i nové válcové vyhazovače s DLC vrstvou. Ty jsou vhodné do forem pro optické nebo následně povrchově upravované - lakování, nanášení odrazných vrstev apod. - výstřiky nebo do míst kde vyhazovač zároveň slouží jako odvzdušňovací prvek formy.

Vyhazovače s DLC vrstvou = s amorfní uhlíkovou vrstvou jsou velmi tvrdé, extrémně kluzné s dlouhou životností, umožňují provoz bez mazání, nepodléhají korozi. Tloušťka uhlíkové vrstvy je cca 2 až 3 mikrometry, tvrdost vrstvy 2 000 až 3 000 HV, použití do 180 °C, koeficient tření 0, 1 až 0, 15.Běžně používané povlaky mají koeficient tření TiN 0, 4, CrN 0, 25.

4. Vstřikovací materiály

V této kapitole se zmíním o třech oblastech, které byly hojně diskutovány - aditiva pro recyklaci, vodivé plasty a bioplasty, které byly i nosným tématem na K 2013.

Aditiva pro recyklaci - dnes se již bere jako fakt, že plastový odpad nepatří na skládky, ale je , po recyklaci, cenným zdrojem materiálů pro další použití. Nejedná se jen o prostou recyklaci, ale jde o recyklaci jejímž výsledkem je materiál s vyššími vlastnostmi než měl původní materiál.

Podle Plastics Europe vzniklo v roce 2011 jen v Evropě 25, 1 milionu tun plastového odpadu. Z tohoto množství bylo cca 60 % recyklováno a zbytek - cca 10 miliónů tun - byl uložen na skládky nebo spálen. Recyklace bude zvyšovat svůj význam protože v březnu minulého roku Evropská komise rozhodla o zákazu skládkování plastů a to od roku 2020.

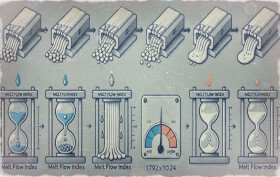

Problémem mechanické recyklace je, že rozdrcený a znovu přetavený materiál se obvykle výrazně liší od původního materiálu. Jedním z hlavních důvodů je teplotní a smykové namáhání polymerů v průběhu přepracování a nové výroby výstřiků. Popsané technologické postupy odčerpají teplotní stabilizátory obsažené v původním polymeru a recyklované materiály mají nižší tepelnou odolnost.

Řešením je dodání nových aditiv, které jsou obvykle polyfunkční a určené pro různé oblasti finálního použití recyklovaných polymerů, včetně výrobků určených pro styk s potravinami.

Uvádíme, že se jedná o polyfunkční aditiva. Důvodem je, že polymerní řetězce recyklovaných plastů jsou vystaveny podmínkám zpracování jak při prvotní výrobě, tak při použití a následně při recyklaci a dalším použití. To vede k zmenšení průměrné molekulové hmotnosti polymerů, které jsou navíc v průběhu životního cyklu výrobku vystaveny dalším vlivům jako je například UV záření, kontakt s chemikáliemi, hydrolýza, teplotní namáhání, atd.

Bližší údaje o aditivech je možno najít například na www.plasticadditives.basf.com.

S recyklací velmi úzce souvisí rozvoj biologicky odbouratelných plastů - bioplastů. Více o bioplastech v již publikovaném článku »

5. Výroba funkčních prototypů

Na závěr tohoto výběru inovativních řešení uvedených na K 2013 se zmíním o technologii firmy Arburg AKF - zařízení FREEFORMER pro výrobu funkčních plastových dílů.

|

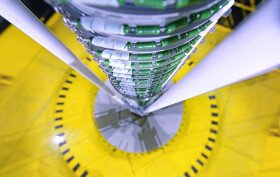

Jedná se o zcela nový postup aditivní výroby - technologie volného tváření plastů - umožňující výrobu plně funkčních plastových dílů na základě jejich 3D modelu a to z běžně, pro technologii vstřikování, používaných granulátů. Konstrukce dílů je prakticky tvarově neomezená, technologie umožňuje výrobu dílů z kombinací plastů tvrdý - měkký typ, jedná se o kusovou nebo malosériovou výrobu.

Na rozdíl od známých a relativně běžně používaných 3D tiskáren, které také pracují aditivně - technologie ukládání vrstev s pohybující se vytlačovací hlavou - zařízení Freeformer zhotovuje díly z roztaveného běžného granulátu nikoliv ve vrstvách, ale ve formě drobných kapek dávkovaných piezoelektricky řízeným dávkovačem bez nutnosti tvorby podpor.

Dávkovač s výstupní tryskou stojí, nosič součásti se pohybuje ve třech nebo pěti osách poháněných lineárními motory, příprava taveniny probíhá obdobně jako u vstřikování ve šnekové plastikační komoře, dávkovač je jehlový, obdoba jehlou uzavíratelné horké trysky.

Výhody zařízení Freeformer:

- plně funkční součástka

- výroba bez drahé tvářecí formy

- bez nutnosti použití speciálních materiálů - stačí běžně používané vstřikovací granuláty

- výroba bez opěrných konstrukcí umožňuje konstrukci prostorově složitých tvarů dílů

- kombinovatelnost materiálů - spojování dvou složek - tvrdý x měkký materiál.

Trendy ve vstřikování plastů: odvzdušňovací struktury

7.2.2025 Při vstřikování plastů probíhá většina odvzdušnění přes dělící roviny. Běžná řešení odvzdušňování však často nejsou dostatečná, což vede k nízké účinnosti vstřikování a problémům s kvalitou dílů.