Nerovnoměrné plnění dutin vstřikovacích forem a jak plnění upravit

1. Nerovnoměrné plnění dutin nebo dutiny formy

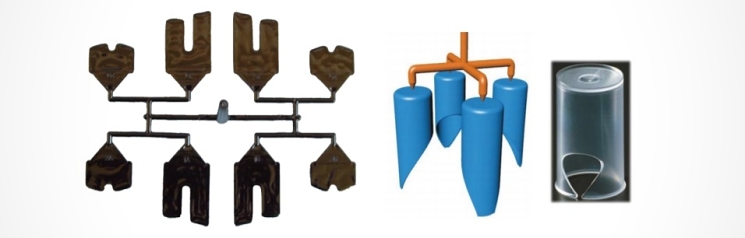

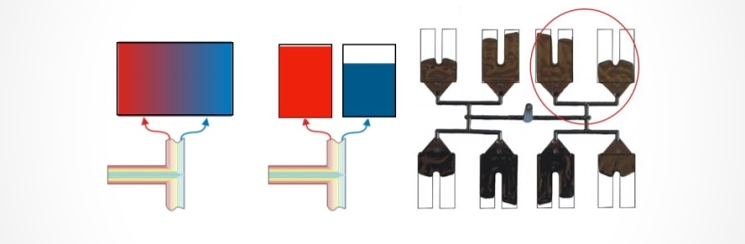

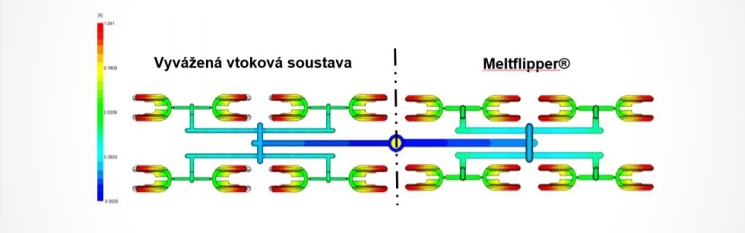

Co si pod pojmem nerovnoměrné plnění můžeme představit? Například nestejnoměrné plnění vyvážené vtokové soustavy. Vyvážená vtoková soustava je taková soustava, kde toková dráha k jednotlivým dutinám má stejnou vzdálenost od vstupu do formy a jednotlivé kanály a vtoková ústí mají stejný průřez – vyvážení délkou kanálu. Dutiny mohou mít také různou vzdálenost od vstupu do formy, ale pak musí být vtoková soustava vyvážena odstupňováním průřezů kanálů a vtokových ústí – vyvážení geometrií kanálu. (Obr.1)

|

|

| Obr.1: Nerovnoměrné plnění vyvážené soustavy Obr.2: Nerovnoměrné plnění rotační dutiny [1] |

Nerovnoměrné plnění dutiny se může také projevit u rotační dutiny, plněné v ose rotace, kde bychom očekávali rovnoměrné plnění od středu dna k okrajům. (Obr. 2) Podobný případ může být plnění dutiny plošného, pravidelného tvaru, kde bychom očekávali rovnoměrné plnění od vstupu po opačnou stěnu. (Obr.3) Na obrázku 1 se plní nerovnoměrně nejen vtoková soustava, ale také samotné dutiny. Pravá část dutiny se plní rychleji než levá.

|

|

| Obr. 3: Nerovnoměrné plnění plošného tvaru [1] Obr. 4: Smyková rychlost |

2. Čím je nerovnoměrné plnění způsobeno

Abychom mohli vysvětlit příčinu výše uvedeného nerovnoměrného plnění, musíme nahlédnout na reologické chování tavenin polymerních materiálů. Reologie se zabývá deformací a tokem materiálů.

Název oboru reologie je odvozen od řeckého slova rheos (tok, proud). Každý materiál při působení síly podléhá deformaci. Pokud se deformace zvětšuje s dobou působení síly, materiál teče. Úměru mezi působící silou (tečným napětím) a rychlostí změny deformace (smykovou rychlostí) udává materiálová vlastnost viskozita. Viskozita nám říká, jak velké má kapalina vnitřní tření. [2]

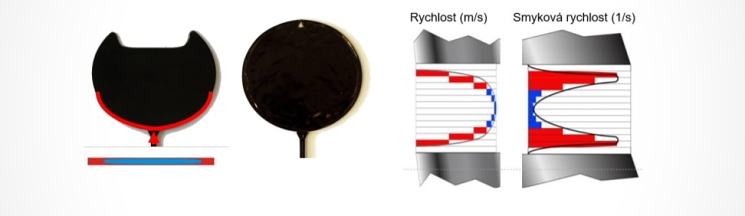

V případě vstřikování působí čelo šneku silou na sloupec taveniny ve válci a tavenina proudí do dutiny formy. Rychlost proudění je dána rychlostí pohybu šneku. Rychlosti proudění je přímo úměrná smyková rychlost, která ukazuje gradient změny rychlosti přes průřez kanálu (Obr. 4). Viskozita potom popisuje odpor taveniny proti tečení. Tedy polymer s vysokou viskozitou teče špatně, polymer s nízkou viskozitou teče lépe. (nižší vstřikovací tlak, lepší plnění dutiny formy).

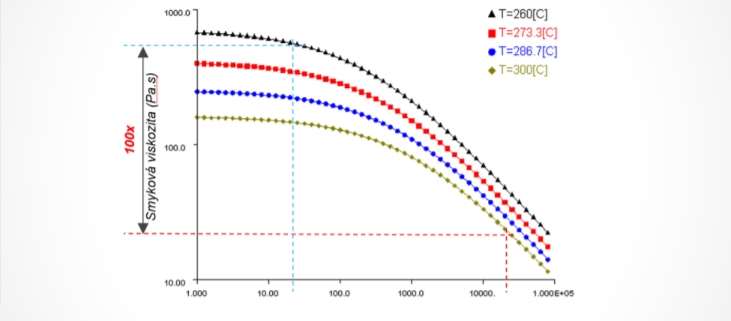

Polymery jsou tvořeny makromolekulárními řetězci o různých délkách, které v tavenině vytváří zapleteniny. Stavba řetězců, typy atomů v řetězci a také délka řetězců určují vlastnosti polymeru. My se zde zaměříme na viskozitu-odpor proti tečení. Viskozita u polymerních tavenin závisí na teplotě taveniny. S rostoucí teplotou se viskozita snižuje (Obr. 5), polymer lépe teče. Viskozita také závisí na smykové rychlosti (Obr. 5), a tedy také na vstřikovací rychlosti. S rostoucí smykovou rychlostí se bude v podmínkách vstřikovacího procesu viskozita také snižovat. Tedy zjednodušeně řečeno, když zvýšíme teplotu na válci šneku a vstřikovací rychlost, tavenina lépe poteče.

|

|

| Obr. 5: Závislost viskozity na teplotě a smykové rychlosti. Vliv zvýšení teploty o 40°C a smykové rychlosti 100x na viskozitu. |

2.1. Vliv teploty a smykové rychlosti na chování taveniny ve vtokovém systému.

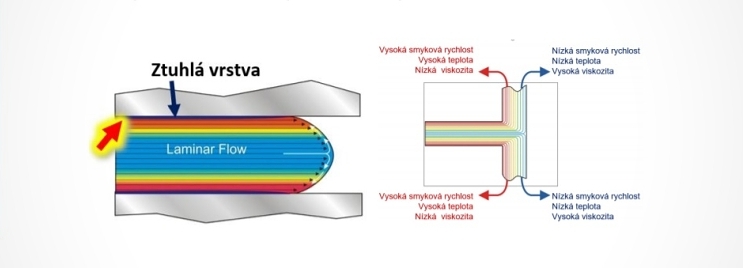

Co se děje s taveninou v kanálu vtokové soustavy formy při plnění dutiny? Průběh rychlosti proudění ukazuje (Obr. 4), že u stěny kanálu je rychlost nejnižší, zatímco v ose kanálu je rychlost maximální (předpokládáme stejnou teplotu po obvodu kanálu). Tedy k největším změnám rychlosti proudění dochází právě oblasti stěny kanálu. Jak bylo řečeno v předchozí kapitole, smyková rychlost je dána změnami velikostí rychlosti proudění. Tedy u stěn kanálu jsou maximální hodnoty smykové rychlosti (Obr.4). Vysoká smyková rychlost a také vysoké smykové namáhání taveniny díky vnitřnímu tření vedou k nárůstu teploty taveniny u stěny kanálu.

Jak už bylo řečeno, viskozita závisí na teplotě taveniny a smykové rychlosti nepřímo. V blízkosti stěn kanálu jsou maximální hodnoty teploty taveniny a smykové rychlosti, pak je tam také nejnižší hodnota viskozity, polymer výborně teče. Ve středu kanálu, kde jsou naopak hodnoty teploty a smykové rychlosti nejnižší, je hodnota viskozity nejvyšší a polymer teče špatně.

Na obrázku 5 je závislost viskozity na teplotě a smykové rychlosti. Jednotlivé křivky jsou pro teploty 260, 273, 286 a 300°C. S rostoucí teplotou viskozita klesá. Každá křivka pak ukazuje, jak se sníží viskozita s narůstající smykovou, resp. vstřikovací rychlostí. Jak je vidět na obrázku 5 a 6, uprostřed kanálu je teplota a smyková rychlost nejnižší a viskozita je nejvyšší (modrá barva). Naopak u stěn kanálu je teplota a smyková rychlost nejvyšší a viskozita nebo také odpor proti tečení (červená barva) je zde 100x nižší než uprostřed kanálu. Samozřejmě, co platí pro vtokový kanál, platí také pro dutinu formy.

2.2. Vliv rozložení viskozity na nerovnoměrné plnění dutiny formy

Co se stane, když se kanál začne větvit a proudí v něm tavenina s rozložením viskozity, jak bylo popsáno v předchozí kapitole? V rozvětvení kanálu bude na pravé straně proudit tavenina s nízkou viskozitou a na levé straně tavenina s vysokou viskozitou. (Obr. 7) Tedy na levé straně poteče tavenina 100x lépe než na straně pravé.

|

|

| Obr. 6: Rozložení viskozity v průřezu kanálu. Obr. 7: Rozdělení taveniny v kanálu podle vrstev |

Když bude rozvětvený kanál ukončen dutinou formy, i když bude symetrická, pak levá strana dutiny se bude plnit 100x lépe než pravá strana dutiny. Když se bude kanál dále větvit do vice dutin (Obr. 8), pak dutina na levé straně větve se bude plnit 100x lépe než dutina na pravé straně větve (Obr. 8). Násobek 100 platí pouze pro náš příklad. Rozdíly v plnění se mění podle polymeru a teplotních a rychlostních podmínek v kanálu či dutině. Z toho, co zde bylo řečeno, tedy vyplývá, že ačkoliv máme vyváženou vtokovou soustavu nebo symetrickou dutinu, plnění v důsledku nerovnoměrného rozložení viskozity v kanálu vede k rozdílným prouděním a nerovnoměrnému plnění dutiny. Na obrázku 9 je vidět plnící studie vyvážené vtokové soustavy, kde se rychleji plní dutiny blíž středu formy, protože v těchto větvích je menší odpor proti tečení (menší viskozita). Zároveň dutina ve tvaru písmene U se plní také nerovnoměrně, protože do levého pásku (zakroužkovaná dvojice dutin) proudí tavenina s nižší viskozitou lépe než do pravého pásku. (Obr.9)

|

|

| Obr. 8: Plnění dutiny a dvou dutin Obr. 9: Plnění vyvážené vtokové soustavy |

3. Odstranění nerovnoměrného plnění dutiny

Jak odstranit nerovnoměrné plnění dutin forem způsobené rozdělením viskozity taveniny v dutině kanálu? V podstatě se nabízí nejjednodušší možnost, a to promíchání taveniny před vstupem do rozvětvení kanálu a před vstupem do dutiny. Promíchání taveniny musí být takové, aby rozdělení viskozit v průřezu bylo stále souměrné podle osy kanálů nebo podle osy dutiny formy.

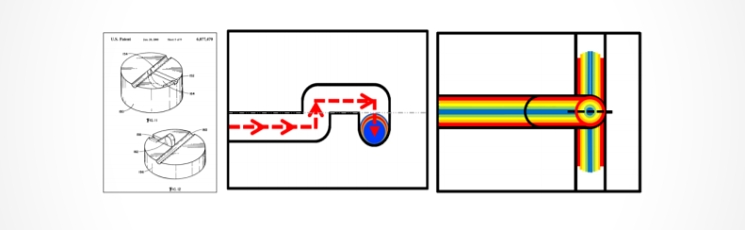

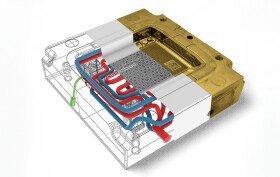

Použijme patentovaný systém MeltFlipper® od firmy Beaumont, který řeší promíchání taveniny přechodem kanálu z jedné poloviny dělící roviny do druhé a zpět. (Obr. 10) Tento systém je na první pohled velmi jednoduchý a elegantní, ale jeho dokonalá funkčnost závisí na správném návrhu přechodů kanálů Obr.11).

|

|

| Obr.10: Promíchání taveniny pomocí patentovaného systému MeltFlipper |

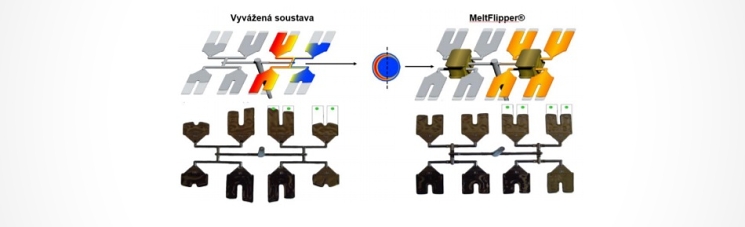

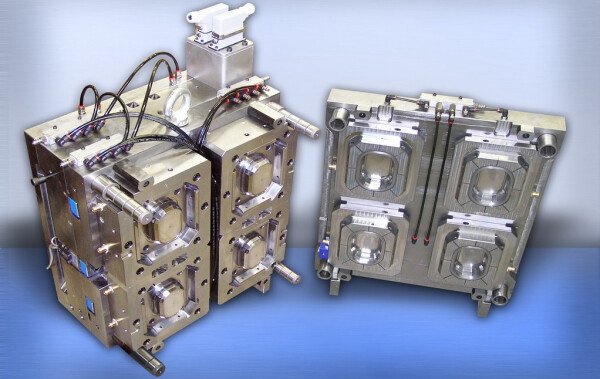

Přechody se dají řešit přímo v desce formy, nebo pomocí vložek (Obr.11). Systém MeltFlipper lze použít jak pro úpravu rovnoměrného plnění vtokové soustavy, tak také pro rovnoměrné plnění dutiny formy.

|

|

| Obr.11: Porovnání plnění dutin vyváženou vtokovou soustavou a systémem MeltFlipper |

4. Analýza nerovnoměrného plnění pomocí Moldflow

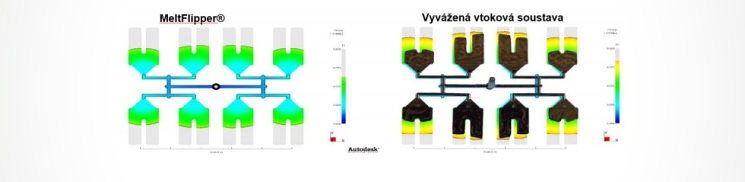

Před provedením zásahu do formy je velmi důležité analyzovat příčinu nerovnoměrného plnění vtokové soustavy nebo dutiny formy. Pomocí Moldfllow lze velmi dobře analyzovat odchylky v plnění formy, změny teploty a viskozity v kanálech včetně teploty čela taveniny a smykových napětí. Na obr. 12 je analýza plnění formy a porovnání s realitou pro vyváženou vtokovou soustavu a vyvážení plnění pomocí MeltFlipper. Na Obr. 13 je Moldfllow analýza úpravy plnění vyvážené vtokové soustavy.

|

|

| Obr.12: Porovnání Moldflow analýzy plnění dutiny formy a reality |

|

|

| Obr. 13: Moldflow analýza plnění vyvážené vtokové soustavy a MeltFlipper |

5. Závěr

Smartplast s.r.o. nabízí řešení rovnoměrného plnění vtokového systému a dutin. Provedeme Moldflow analýzu příčin nerovnoměrného plnění a navrhneme řešení. Pokud bude vhodným řešením Meltflipper, seznámíme vás s podmínkami jeho využití a zajistíme vám jeho dodání společností Beaumont a aplikaci u vás.

Zveme vás na webinář Řešení nerovnoměrného plnění dutin vstřikovacích forem, kde se dozvíte víc o problému samotném a příkladech jeho řešení. Další informace na www.smartplast.cz

[1] Beaumont, J: Connect! 2019, Hoechst, 4.-5. 6. 2019

[2] http://www.icpf.cas.cz/cs/reologie

-

SMARTPLAST s.r.o.

Analýzy vstřikování plastů, technologický design plastových dílů, simulace vstřikování plastů, Moldflow, inženýrské a projekční...

KOVOROB, s.r.o. – výrobce vstřikovacích forem pro termoplasty a spolehlivý partner pro lisování plastů.

14.3.2025 Společnost KOVOROB, s.r.o. je zavedeným výrobcem vstřikovacích forem pro termoplasty a specialistou na zpracování plastových dílů. Již více než 20 let se věnuje návrhu a výrobě forem pro různá průmyslová odvětví. Kromě...

-logo.jpg)