Moretto: Sušící jednotky nové generace

Řada inovací po roce 2000

Rok 2006 byla pro společnost Moretto rokem výzev. Na veletrhu Plast v Miláně byla poprvé veřejnosti představena technologie X DRYER, inovativní a exkluzivně flexibilní sušící jednotka dostupná v 9 velikostech.

X DRYER si brzy získává silnou pozici na trhu díky několika význačným vlastnostem:

- Jediný zdroj energie

- Přepínací ventily s elektrickým pohonem

- Pětipalcový displej, u současné řady zvětšený na 7 palců

- Chlazení vzduchem (bez potřeby chladící vody)

- Spotřeba energie přibližně o 45 % nižší než u ostatních řešení dostupných na trhu, což je dosud nepřekonaný rekord.

V roce 2006 byla také uvedena na trh nová barva Sky Blue, nebesky modrá, která odlišuje všechna řešení Moretto.

V roce 2008 pak následovalo představení řady XD 800, která se opírá o konstrukční a technologické know-how řady 20.

|

|

|

Obr. 1 Řada X DRYER 20 – uvedena na trh v roce 2006 |

V roce 2010 byla na trh uvedena OTX, nová vysoce účinná sušící násypka, kterou se mnozí neúspěšně snažili napodobit. Díky superpočítači Leonardo – výjimečnému počítači schopnému provést 22 bilionů operací za sekundu – je sušící násypka OTX výsledkem studií a sofistikovaných matematických simulací, které nám umožnily plně přehodnotit koncepty geometrie, dynamiky tekutin, termodynamiky a toku materiálu a jasně ukázat, jak optimalizovat výměnu energie při sušení plastů. Díky své inovativní geometrii zajišťuje sušící násypka OTX plynulý tok plastových granulí a zaručuje správné sušení každé jednotlivé zpracovávané granule. Optimalizace parametrů procesu rovněž umožnila snížit o 40 % velikost násypky, technologický průtok vzduchu a dobu sušení při zachování stejného hodinového výkonu. Snížení velikosti sušící násypky umožnila energetická účinnost OTX technologie, která se zvýšila o 66 % při zachování stejné výrobní kapacity. Použití menší sušící násypky vyžaduje menší sušící jednotku. Tato kombinace přináší skutečnou úsporu energie ve výši přibližně 41 %, což vzhledem k současným nákladům zaručuje bezkonkurenční optimalizaci.

|

|

|

Obr. 3 Inovativní sušící násypka OTX |

Kromě toho byl v roce 2012 vyvinut separátor kondenzátu, který byl úspěšnější, než se očekávalo. Modulární projekt, jehož výsledkem byla realizace stovek aplikací ročně, přizpůsobených specifickým potřebám zákazníků. Toto řešení, vhodné pro separaci kondenzátu v sušicím okruhu, zlepšuje proces tím, že výrazně zvyšuje účinnost sušících jednotek.

|

|

|

Obr. 5 Separátor kondenzátu |

V roce 2014 byl dokončen projekt turbokompresoru HYPER FLOW a uvedeno do provozu první zařízení schopný vyrábět 1 800 m3/h technologického vzduchu. Řešení vyvinuté s cílem vytvořit zařízení schopné zajistit proudění vzduchu s využitím co nejmenšího množství energie.

|

|

|

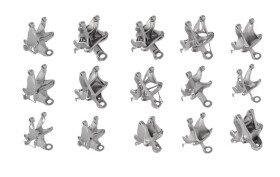

Obr. 6 Řada turbokompresorů |

Dříve se k pokrytí této potřeby běžně používala čerpadla s bočním kanálem, která měla přibližně 28% účinnost, a tudíž značnou spotřebu energie. Vzhledem k dosaženým výjimečným výsledkům rozšiřuje společnost Moretto tuto řadu o dva nové větší modely: 1 800 a 2 400 m3/h. Jako příklad lze uvést verzi Hyper Flow HF1800 poháněnou motorem o výkonu 15 kW, která při tlaku 220 mbar vyvine 1 800 m3/h, při standardním konstantním provozu spotřebuje pouze 4,8 kW. To je až o 10 kW méně než u běžných sacích jednotek s bočním kanálem, což znamená úsporu nákladů na energii ve výši 25 600 eur/rok.

To, co odlišuje turbokompresor Moretto, jsou otáčky oběžného kola, které se v závislosti na modelu pohybují od 6 000 do 20 000 ot/min. Volba instalace vysokorychlostního motoru přímo na oběžné kolo umožňuje vyhnout se řemenovému pohonu, který by znamenal další prvek podléhající opotřebení, a tudíž vyžadující pravidelnou údržbu. K dispozici je deset velikostí turbokompresorů Hyper Flow: 15, 30, 90, 150, 240, 400, 800, 1200, 1800 a 2400 m3/h.

Vzhledem k pozoruhodným výsledkům dosaženým z hlediska energetické účinnosti byly turbokompresory Hyper Flow již v roce 2016 instalovány do sušících jednotek řady X MAX a XD 800. Brzy budou použity také u celé řady sušících jednotek XD20.

Turbokompresor Moretto byl poprvé použit v reakci na požadavek jednoho velkého amerického zákazníka, který uvedl do provozu sušicí systém pro PET s hodinovým výkonem 8 800 kg/h. S využitím vyvinutých technologií přinesl projekt realizaci sušícího systému se 7 sušícími jednotkami schopnými generovat 12 600 m3/h. Úspěšná dodávka, která i po 8 letech funguje k plné spokojenosti zákazníka, se spotřebou energie pouhých 60,2 W/kg a konečnou cílovou vlhkostí 25 ppm. Výsledky dosažené díky řadě procesních a konstrukčních vylepšení, jako např:

- Technologie X Dryer

- Elektricky ovládaný přepínací ventil

- Chlazení vzduchem (bez potřeby chladící vody)

- Celková úspora energie

- OTX (Original Thermal eXchanger)

- Turbokompresor Hyper Flow

- Sušíci jednotka X MAX

|

|

|

Obr. 7 Sušící jednotka X MAX |

Kombinace řešení, která vede k úspoře až 41 % ve srovnání se stávajícími zařízeními na trhu.

Níže uveden příklad:

Materiál: PET granule

|

Sušící jednotka |

Běžné řešení |

Moretto řešení |

|

Kapacita |

1000 kg/h |

1000 kg/h |

|

Náklady na kW |

0,32 EUR |

0,32 EUR |

|

Spotřeba energie za rok |

256 000 EUR |

154 112 EUR |

|

Roční úspory |

|

101 888 EUR |

|

Návratnost investice |

|

21,2 měsíců |

Úspora dosažená s produktem Moretto ve srovnání s jinými řešeními na trhu zaručuje návratnost investice za pouhých 21,2 měsíců. To je možné díky výkonu sušící násypky OTX a turbokompresorů Hyper Flow.

V odvětví zpracování plastů jsou nejdůležitějším faktorem náklady na suroviny, následované náklady na energii. Úspora 39 kW/h se může zdát skromná, ale při ročním pohledu se stává značnou.

Současný makroekonomický rámec považuje náklady na energii za kritický a velmi zajímavý faktor. Společnost Moretto svými řešeními nabízí hmatatelnou pomoc zejména těm energeticky nejnáročnějším provozům.

Měřič vlhkosti

Jako doplněk dosavadních nejdůležitějších inovací byl v roce 2016 uveden na trh měřič vlhkosti Moisture Meter, jediný přístroj pro kontinuální měření vlhkosti v provozu, který nevyžaduje kalibraci. Tento přístroj, připojený k sušící jednotce, řídí proces automatickou modulací sušičky podle obsahu vlhkosti v granulích.

Verze Manager obsahuje přístroj, který zjišťuje vlhkost materiálů vstupujících do násypky a předává informace sušící jednotce, která podle potřeby nastaví úroveň výkonu, aby zajistila požadovanou hodnotu vlhkosti. Druhý přístroj měří výstupní vlhkost materiálu ze sušící násypky, bezprostředně před zpracováním. Tím je zajištěno, že se spotřebuje pouze energie nezbytně nutná k dosažení kvalitní produkce, a náklady na energii se tak sníží na naprosté minimum. Moisture Meter Manager monitoruje a řídí proces sušení tím, že kontroluje výsledek z hlediska konečné vlhkosti, počínaje počáteční detekcí, která sušící jednotce říká, jaká úroveň výkonu je požadována, předvídá a upravuje proces minutu po minutě.

Systém, který lze sledovat i na dálku prostřednictvím softwarové platformy MOWIS vyvinuté společností Moretto pro sledování a řízení celého výrobního procesu. Modulární a samostatně konfigurovatelný nástroj, který lze používat lokálně a se vzdáleným přístupem a který díky protokolu OPC UA dosahuje úplné propojitelnosti mezi zařízeními a procesy. Systém MOWIS je v souladu s Průmyslem 4.0.

- Sušící jednotka technologie X Dryer

- Sušící násypka OTX

- Turbokompresor Hyper Flow

- Měřič vlhkosti Moisture Meter Manager

- Monitorovací systém MOWIS

|

|

|

Obr. 8 Integrovaný monitorovací systém MOWIS |

Více než 40 let inovací umisťuje výrobky Moretto na světovou špičku.

-

DRÄGER CZ s.r.o.

Stroje pro zpracování plastů, vyfukovací stroje, extruzní linky, regranulační extruzní linky, stroje pro tepelné tvarování, recyklační...

Výroba forem a studených kanálů společnosti DESMA Elastomertechnik dosáhla v roce 2024 rekordních tržeb

27.1.2025 Společnost Klöckner DESMA Elastomertechnik GmbH se sídlem ve Fridingenu an der Donau vyvíjí již téměř šest desetiletí postupy vstřikování pro sofistikované gumové a silikonové předměty různých velikostí. Jednou z hlavních...

.gif)

-jpg-280x250.jpg)

-Demag-280x250.jpg)