Metoda vstřikování na technickou viskózní křivku - Scientific Molding Method

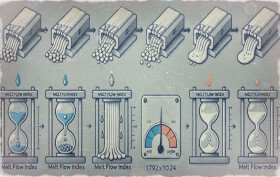

Pro identifikaci ekonomicky a ekologicky nejlepší vstřikovací rychlosti s nejmenším odporem materiálu se používá jednoduchá série testů, která perfektně identifikuje materiál a navrhuje optimální vstřikovací rychlosti. Proč je důležité hovořit o optimálních vstřikovacích rychlostech? Při prvním pohledu na základní definici viskozity by se mohlo zdát, že čím vyšší vstřikovací rychlost se využije, tím se dosáhne nižší viskozity a bude docházet k lepšímu plnění dutiny.

V praxi bylo ovšem dokázáno, že dosahovaná technická viskozita se v určitém bodě podstatě přestává snižovat (limitně se blíží k nule) a její navyšování je vykoupeno vysokou energetickou náročností procesu (tedy jeho neekonomičností). Tato ekonomická náročnost je daná ne příliš známou vlastností chování plastového materiálu, kdy při překročení optimálního bodu na technické viskózní křivce dochází k razantnímu navyšování vstřikovacího tlaku.

Cílem metody vstřikování na technickou viskózní křivku, je tedy nalezení ekonomicky nejvýhodnějšího bodu, který zaručí nejnižší náklady na výrobu plastového dílu. Díky identifikaci ekonomicky nejlepších vstřikovacích rychlostí pak lisovna dostává další výrazné technologické benefity. Například je možné automaticky přepočítat definované podmínky při přesunu ze stroje na stroj při dodržení konstantních podmínek výroby, a to bez ohledu na technické specifikace jiného stroje. Navíc je chování finálních výstřiků unifikované. Tedy výstřiky jsou jeden jako druhý, se shodnými vlastnostmi.

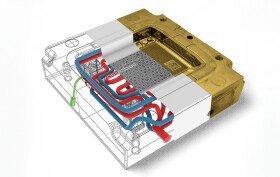

Součástí „Scientific molding“ je také kontrola formy z hlediska tlakových ztrát materiálu, a to jak ve studených kanálech, tak i v systému vyhřívaných vtoků. Samozřejmostí je také kombinace obou variant. Díky jednoduché identifikaci tlakových ztrát na studených kanálech, má lisovna jistotu, že se studené plnící kanály pohybují v optimálních hodnotách. Tedy že studené kanály (sprue) nejsou ani moc velké, ani moc malé.

Pro ekonomicky a technicky korektní nastavení vstřikovacího procesu je vhodné identifikovat časovou hodnotu zamrzání vtoku a tento čas optimalizovat z hlediska kvality vstřikovaného dílu. Nedílnou součástí celé metody vstřikování na technickou viskózní křivku pak je velmi podstatná část nalezení hodnoty „Delta P“ – tedy výšku ochranného tlaku. Pomocí několika jednoduchých kroků, dostane seřizovač informaci o optimální hodnotě nastavení ochranného tlaku při vstřikování tak, aby byla forma co možná nejvíce chráněna (co nejnižší rozdíl tlaků), ale zároveň tak, aby nastavení pokrylo přesnost řízení vstřikovacího tlaku daného stroje. Tedy nastavení parametrů ochrany formy tak, aby se zamezilo falešným poplachům.

|

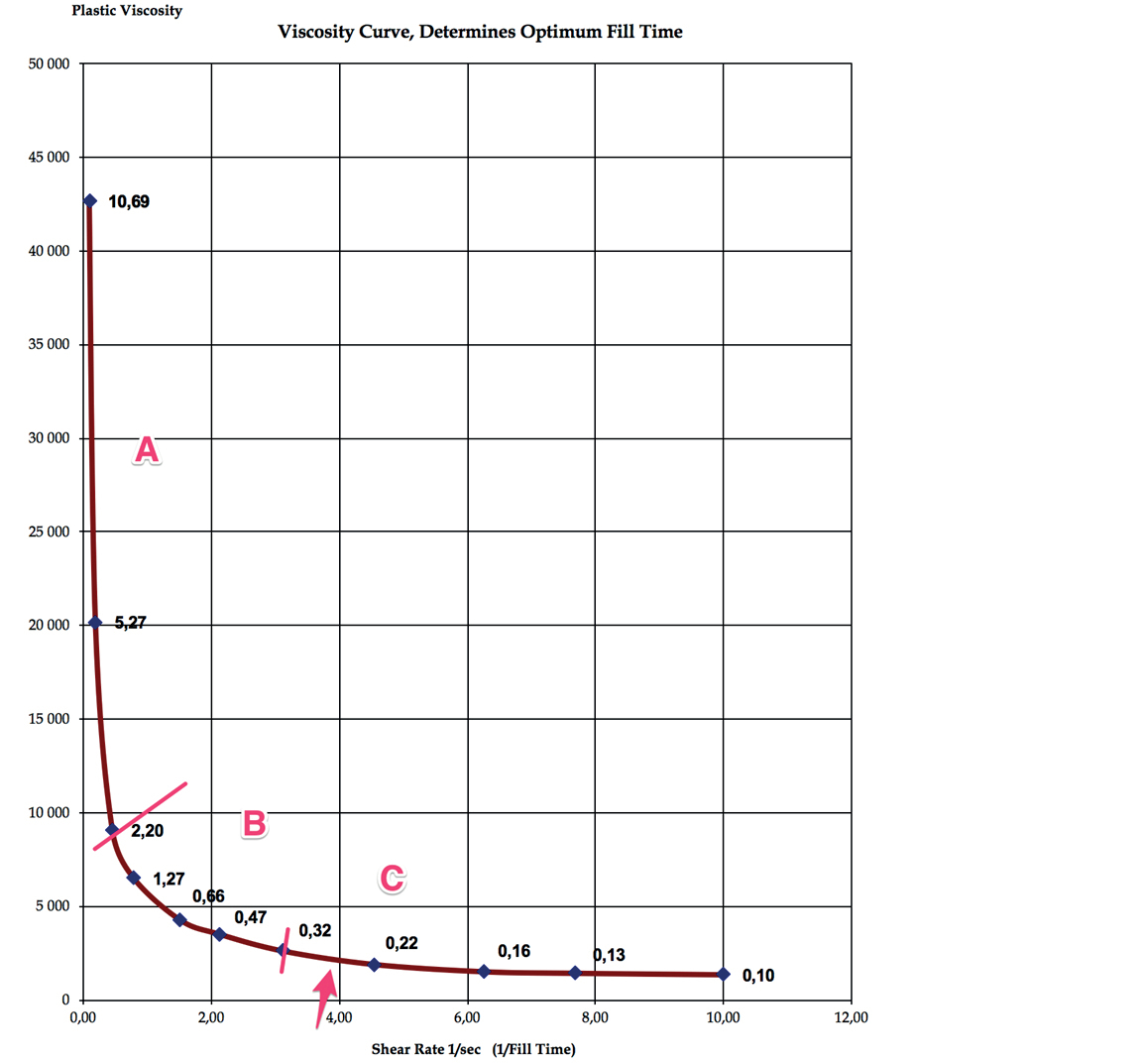

Jak je vidět, technická viskózní křivka se dělí na tří části.

A – i malá změna parametrů vyvolá velkou změnu chování materiálu

B – křivka se začíná narovnávat a blíží se optimální hodnotě vstřikovací rychlosti pro daný materiál a danou formu.

C – křivka se srovnala a začíná se limitně blížit nule. I relativně velká změna parametrů nemá velký vliv na chování materiálu.

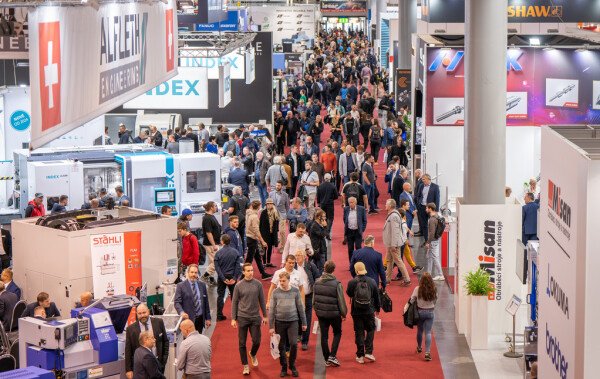

Tato problematika se bude podrobněji přebírat na letošní konferenci FORMY BRNO 2017 »

-

JAN SVOBODA s.r.o.

Komplexní dodávky polotovarů pro formy na plasty, nástroje na lisování plastů a lehkých kovů, obráběcí nástroje, temperační...

Bez vodících sloupků a s elektrickým pohonem pro optimalizaci výroby: ENGEL rozšiřuje řadu victory

21.3.2025 Společnost ENGEL rozšiřuje svou proslulou řadu vstřikovacích strojů victory bez vodících sloupků o předchozí model e-motion TL, který je nyní představen jako victory electric. Tento inovativní přírůstek spojuje přednosti...

.gif)

-logo.jpg)