- Úvod

- Odborné články

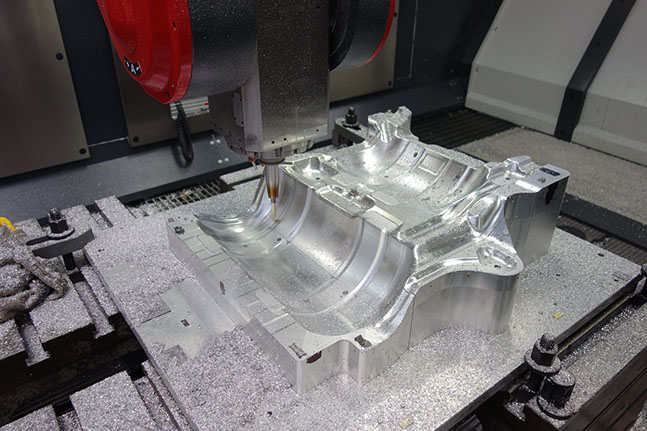

- Lubomír Zeman: Provoz, údržba a opravy vstřikovacích forem, část 3.

Lubomír Zeman: Provoz, údržba a opravy vstřikovacích forem, část 3.

Plánovaná preventivní údržba forem a realita

Efektivní systém údržby vstřikovacích forem a jejich vlastní výrobní výkon jsou sice odlišné, ale silně propojené cíle údržby. Optimální výrobní stav forem a jejich maximální výkon je samozřejmým cílem údržby, ale efektivnost údržby již není vždy samozřejmostí.

Obvykle se za efektivní údržbu vnímá taková, která vede k rychlé přípravě formy k další výrobě. Ovšem nákladové faktory typu přesčasové hodiny, neplánované opravy a odstávky forem, úniky kapalin, poničené tvarové části forem, výroba zmetků atd. Jsou v takovém případě také „obvykle“ velké, a proto by měla mít přednost plánovaná preventivní údržba, ale bez dále uvedených důvodů jejího neplnění.

Plán preventivní údržby je vypracován, uložen a příslušný rozpis údržby mají na údržbě k dispozici, přesto často dochází k neplnění rozpisu údržby. Obvyklými důvody neplnění bývá:

• nízká motivace pracovníků údržby,

• vysoké vytížení pracovníků údržby,

• plán údržby je podřízen plánu výroby,

• neplánovaná údržba a opravy,

• nedostatkový stav informovanosti pracovníků údržby.

Údržba vstřikovací formy – čištění povrchů a desénů, mazání, odmašťování, separace povrchů, antikorozní ochrana

Povrchy vstřikovacích forem

Na vstřikovacích formách je možno nalézt celou řadu povrchů:

• povrchy tvarových dutin – tyto povrchy mají různou jakost, jsou na nich různé desény,

• pískované, jiskřené podle VDI 3400 Ref. podle různých vzorníků, fotochemické, vypálené laserem,

• leštěné – technický lesk, odstranění stop po obrábění, jako příprava pro další operace – fotochemické desénování, lakování, pod PVD povlakování,

• zrcadlový, vysoký, optický lesk – plochy, které plní jak estetickou i optickou funkci,

• povrchy pro vedení pohyblivých, vodících a středících částí forem,

• ostatní povrchy – povrchy rámů forem.

Povrchy se často zanášejí uvolněnými zplodinami ze vstřikovaných plastů a dalšími nečistotami jako jsou zbytky mazacích prostředků, zbytky po zdegradovaném materiálu apod. Výsledkem těchto procesů je neshodný výstřik. Nedokonalé odstranění zbytků a nečistot umožňuje vznik koroze i pod ochranným konzervačním filmem.

| |

Způsoby odstraňování nečistot

1. Mechanické odstraňování nečistot

Využívají se různé druhy a typy kartáčků. Jedná se o ruční práci, která je obvykle zdlouhavá a ne příliš efektivní a u mnoha tvarů i nepoužitelná z důvodu problematické přístupnosti.

2. Rozpouštědlové odstraňování a odmašťování

Na trhu je celá řada koncentrátů nebo naředěných kapalin organických rozpouštědel vodou ředitelných, ve formě kapalin nebo sprayů. Jejich výhodou je snadná a rychlá aplikace.

3. Čištění povrchů suchým ledem

Tryskání povrchů vstřikovacích forem suchým ledem je tryskací proces čištění jakýchkoliv povrchů forem působící třemi účinky.

První účinek procesu je dodaná kinetická energie peletám suchého ledu. Pelety jsou akcelerovány stlačeným vzduchem až na rychlost zvuku a nárazem na znečištěný povrch nečistoty rozrušují a odstraňují.

Druhým účinkem procesu čištění je nízká teplota pelet (- 79 °C), která způsobuje zkřehnutí povlaku nečistot, jeho popraskání a uvolnění z čištěného povrchu.

Třetím je skutečnost, že suchý led proniká do nečistoty a okamžitě což má za následek cca 700 násobné zvětšení jeho objemu a vytvoření expanzivního objemu, který nečistoty strhává.

4. Ultrazvukové čištění povrchů

Čištění je prováděno v čistícím médiu vytváří sa miliony mikroskopických bublinek, které implodují a uvolněná energie strhává nečistoty a to jak z vnějších tak i vnitřních povrchů a to bez jakéhokoliv mechanického ovlivnění/ poškození. Ultrazvukové čistící zařízení se skládá z čistící vany, ultrazvukového generátoru a měniče. Ultrazvukový měnič, napájený z generátoru transformuje vysokofrekvenční energii na akusticko-mechanické kmity. Absorbční látky - tedy medium a čištěné díly - v důsledku absorbce způsobují změnu ultrazvukové energie na tepelnou energii.

5. Termální čištění dílů vstřikovacích forem

Technologie teplotního čištění používá různé teplotní systémy k odstranění organických nečistot. Při odstraňování organických nečistot nedochází k poškození čištěných dílů. V principu se používají zařízení, u nichž k odstranění organických nečistot z teplotně odolných kovových dílů se provádí jejich roztavením a rozkladem pod vakuem, teplotním rozkladem ve fl uidním loži (způsob vhodný i pro PVC, PTFE, PEEK) nebo termální oxidací.

6. Laserové čištění povrchů

Využívá laserové sublimace nežádoucích usazenin na čištěném povrchu. Tato technologie, kromě zdroje energie na provoz laseru nepotřebuje žádné další prostředky. Laserové systémy vysílají za sekundu tisíce ultrakrátkých laserových pulzů, které jsou fokusovány do lineárního paprsku na šířku ústí čistící pistole. Většina laserové energie je absorbována povrchovou vrstvou a je okamžitě po absorbování přeměněna na energii tepelnou, která zajistí odpaření nečistot, a to při neporušení základního materiálu.

| |

Antikorozní ochrana vstřikovacích forem – konzervace forem

Konzervační prostředky, obvykle ve spreji, což umožňuje velmi snadno pokrýt celou chráněnou plochu filmem. Je výhodné používat antikorozní ochranné prostředky takové, které se po montáži formy na vstřikovací stroj nemusí odstraňovat.

Mazání dílů vstřikovacích forem

Mazání pohyblivých a vodících částí vstřikovacích forem zabraňuje jejich provoznímu zadření a poškození, což by mělo za následek odstavení formy z provozu a její opravu. Použitý typ maziva závisí na pracovní teplotě formy. Pro formy s teplotou do cca 150 °C postačí mazací prostředky, obvykle ve formě pasty nebo ve spreji, na bázi minerálních olejů. Maziva na bázi syntetických olejů mají teplotní odolnost až do cca 1 200 °C. Do obou typů olejů se vmíchávají pevné mazací organické částice nebo částice na bázi PTFE.

Separace tvarových povrchů vstřikovacích forem

Plochy tvarových dílů výstřiků, forem, by měly být navrženy tak, aby výstřiky šly snadno odformovat a vyjmout z tvarové dutiny formy. Pokud tomu tak úplně není nebo se vstřikují některé termoplasty, které mají zvýšenou adhezi ke kovovým dílům forem je možno k usnadnění vyhození výstřiků z formy použít separátor.

Separátor tedy zlepšuje odformování, může zkracovat dobu cyklu, snižovat zmetkovitost a zvyšovat produktivitu výroby daného výstřiku. Při volbě separačního prostředku se musí vzít v potaz i následné zpracování a používání konkrétního výstřiku.

Používají se dvě hlavní skupiny separačních prostředků:

• separace na bázi silikonu – teplotní odolnost separace cca od 5 °C do cca 250 °C,

• separace bez silikonové bázi – používají se vysoce aktivní, ve vodě rozpustné oleje, syntetické uhlíkové oleje s teplotou použití až do 300 °C.

Čištění temperačních systémů forem

Vstřikovací formu s temperačním nebo chladícím systémem je možno považovat za tepelný výměník, v jehož kanálech dochází, zejména při teplotách větších než 60 °C, k tvorbě úsad, nánosů a korozních zplodin. Obecně mluvíme o kotelním kameni, což je směs minerálů vyloučených z vody ve stavu pevného povlaku na stěnách kanálů.

Úsady z minerálů mají velmi malou teplotní vodivost, a nejen že snižují průtočné množství vody kanály, ale zejména výrazně snižují přestup tepla z a do temperačních kanálů s temperační kapalinou, nejčastěji vodou a tím mohou vyvolat výrobu zmetků. Změna teploty formy, jak lokálně, tak i celkově, vyvolá ve výstřicích změnu smrštění a následně i deformací, změnu lesku, vyvolá možnost tvorby přetoků nebo naopak neúplných výstřiků atp.

K odstranění úsad a nánosů se nejčastěji používá technologie chemického čištění kanálů forem. Pro její využití jsou vyráběny a používány různá, obvykle mobilní zařízení, s nucenou cirkulací pomocí čerpadla. Zařízení mají obvykle dvě nádrže, jednu na čistící chemický roztok, může být i vyhřívaná, a druhou na pasivační kapalinu. Pasivační kapalina má, po skončení čištění, za úkol zrušit rozpouštěcí účinky čistící kapaliny a umožnit její neutralizaci – na pH 6 až 7 – a ekologické zneškodnění.

Zařízení jsou vybavena i řízením tlakového vzduchu pro vyfoukání a vysušení vyčištěných okruhů, případně i reverzací.

Je samozřejmé, že k nasazení takového čištění může dojít pouze tehdy, když jsou kanály alespoň trochu průchodné a cirkulační čerpadlo dokáže přes všechny odpory temperačními okruhy čistící kapalinu protlačit.

Výrobci temperačních přístrojů pro temperaci vstřikovacích forem doporučují a pro svá zařízení vyžadují určitou kvalitu temperační vody. Tato voda by měla mít tuto kvalitu: hodnotu pH mezi 7,5 až 9; vodivost při 25 °C < 150 mS/m; celkovou tvrdost < 15 °d; uhličitanovou tvrdost < 4 °d; uhličitanovou tvrdost při stabilizaci tvrdosti < 15 °d; obsah Fe < 0,2 mg/l; obsah chloridů Cl < 100 mg/l; obsah sulfátů SO4 < 150 mg/l; obsah amoniaku NH4 < 1 mg/l; obsah manganu Mn < 0,1 mg/l.

Další doporučení: tvary nebo formy vyrobené ze slitin Al by se měly temperovat vodou o pH v rozmezí 7 až maximálně 8; při chlazení formy pod 5 °C se musí přidávat do vody nemrznoucí prostředek s inhibitorem koroze; při používání vody o teplotě přes 90 °C by tato voda měla být změkčena (výrazné snížení množství úsad); při temperaci forem nad 160 °C by voda již měla projít osmotickým čištěním, odsolením.

Druhou část článku najdete zde

Čtvrtou část článku najdete zde

Foto, ilustr: ALFA CHROM servis s.r.o.

Tuto problematiku rozebíral Ing. Lubomír Zeman na semináři Formy a Plasty Brno 2017, pořádaném firmou SVOBODA:

- autor:

- Ing. Lubomír Zeman

.jpg)