JAN SVOBODA s.r.o: Horké trysky jako normálie – nový standard aneb proč aplikovat horké trysky?

Jedná se například o oddělování studených vtoků a jejich následnou recyklaci. Proč má tedy smysl se zabývat aplikací horkých trysek i do malých sérií a malých forem? Srovnejme oba způsoby plnění a porovnejme ekonomické přínosy.

Základním úkolem horkého systému je přivádět tekoucí plast co nejblíže ke tvarové dutině a tím minimalizovat vtokové zbytky po vstřikování (studené kanály) a tím současně minimalizovat odpadové hospodářství s přebytečným materiálem. Celý princip systému horkých trysek je postaven na dodávání ztracené tepelné energie do systému. Řídící jednotky umí pouze dotápět a proto je jistá minimální ztráta tepla nutná pro jejich správný provoz.

Na rozdíl od studených plnících kanálů, je zde tedy určitá spotřeba elektrické energie. Navíc pořízení systému horkých trysek vyžaduje investovat finanční obnos nejen do nákupu trysek samotných, ale také do úpravy formy. Je zde potřeba kvalitní řídící jednotky, který umí flexibilně reagovat na změny teploty a tyto změny eliminovat (minimalizovat) aby nedocházelo ke kolísání teploty taveniny. Toto je nutné dlouhodobě dosažitelných opakovatelných výsledků. Logicky tedy bude tento systém vyžadovat jistou míru kvalifikace údržby.

Změna barvy může být pro určité typy materiálů obtížnější, než je mechanické vyčištění studeného kanálu. Rychlost změny barvy u studených kanál je velkou výhodou tohoto systému. Vyhození celého vtokového kanálu umožňuje okamžitou a bezproblémovou změnu barev. Jistou výhodou studených kanálů je také možnost aplikovat vstřikovací otvor do míst, kde horký systém prostě nedosáhne.

Typický příklad je banánový vtok. Pokud si podíváme na takto sepsané výhody studených kanálů, je logické, že mnoho firem dává stále přednost výrobě forem se studenými kanály a vyhýbá se horkým tryskám. Ovšem je to ekonomicky opodstatněné, nebo se jedná o zvykovou záležitost, kdy si „zvyk obléknul železnou košili a odmítá ji svléknout“?

Základní úloha horkých trysek

Jak již bylo řečeno, základní úloha systémů horkých trysek je přivádět roztavený, tedy živý materiál co nejblíže k výlisku. Tímto se výrazně zkracuje vstřikovací cyklus, snižuje spotřeba materiálu a zvedá se kvalitu výstřiku. Díky tomu pak je možné dlouhodobě dosahovat lepších ekonomických výsledků a navzdory (díky) vyšší počáteční investici.

Tolik definice

Při použití studených kanálů dochází k jejich opakovanému plnění. Zde jsou první ekonomické ztráty. Jsou to ztráty na vstřikovacím tlaku a celkové ztrátě materiálu. Materiál se totiž prouděním po stěnách studeného kanálu výrazně ochlazuje, a proto jsou plnící tlaky výrazně vyšší, než u srovnatelného horkého systému. Další ztráta u studených kanálů je ztráta materiálová. Ta souvisí s velikostí, tedy přesněji s průměrem kanálů. Studený kanál, aby plnil dobře svou funkci, musí být větší, než je tomu u horkého systému. Lze tedy konstatovat, že je nutné zplastikovat více materiálu na jednu vstřikovací dávku.

Dokonce lze konstatovat, že je v závěru jedno, jestli jsou studené kanály větší, nebo menší, protože vždycky budou vyhozeny z formy a jdou do odpadového hospodářství. Slovensko na tomto místě používá velmi trefný výraz a to „ztratný materiál“. Materiál který je nutné do procesu vložit se prostě ztrácí pryč a mnohdy nenávratně. Zde dochází k dalším ekonomickým ztrátám. První z nich je nutnost kupovat, dovážet a skladovat mnohonásobně více granulátu. Další ztrátou je potřebná energie na plastikaci. Větší dávka plastikovaného materiálu znamená větší stroj, vyšší příkony atd. A samozřejmě je zde ztráta celé větve materiálu celé větve studeného kanálu.

Tato materiálová ztráta, jak se postupně výroba orientuje na sofistikovanější materiály je nevratná, protože mnohé materiály recyklovat nelze. Velmi často dochází k situaci, kdy váha studeného kanálu výrazně převyšuje hmotnost výstřiku.

U větších forem s většími studenými kanály dokonce dochází k ne až tak úplně standardní (a málo kalkulované) ekonomické ztrátě a to vlivem nutnosti přesunu na stroj s větší vstřikovací jednotkou. Zjednodušeně řečeno – existují určité doporučené velikosti dávky definované poměrem průměru plastikačního šneku a možné délky zdvihu, která ovlivňuje velikost dávky vstřikovaného plastu. Obecně uznávanou univerzální maximální hodnotu je 4D – tedy zdvih šneku ku průměru šneku. Při přípravě dávky se totiž může šnek posunout nazpět maximálně o 4 průměry šneku (vyjma dekomprese). Větší stroj většinou znamená vyšší hodinovou sazbu a vyšší spotřebu energie. Tedy opět ztráta.

Celkem častou ekonomickou ztrátou pak je nutnost použít větší stroj z důvodu velikosti uzavírací síly. Horké trysky totiž umožňují díky rozdílným možnostem umístění plnících bodů, snižovat zavírací síly potřebné k udržení formy v zavřeném stavu.

Výraznou a naprosto standardní ztrátou je pak ztráta časová v době chlazení. Díky nutnosti předimenzovat studené kanály se prodlužuje doba chlazení celé formy. Tedy výstřik, který již je možné vyhodit z formy, musí čekat na dochlazení studeného kanálu, který je v protikladu svého jména tak horký, že jej z formy vyhodit ještě nelze.

Další velmi podstatnou věcí, kterou musí systém horkých trysek splňovat je minimalizace tlakových ztrát při tečení taveniny přes horký systém. Jednoduše řečeno, velikost vrtání je možné uzpůsobit minimalizaci tlakových ztrát. Prostě v horkém systému je možné použít větší kanály bez obav z materiálových ztrát vyhozením nerecyklovatelné větvě studeného vtoku. Horký systém totiž nahrazuje rozvody taveniny přes horké kanály a tím urychluje a zlevňuje výrobu. Jak je vidět oba způsoby přívodu taveniny mají své opodstatnění, ale z důvodů ryze ekonomických a také ekologických se stále více prosazuje aplikace horkých systémů.

Standardizace - trysky

Aby bylo možné dosáhnout vynikající standardizace v oblasti horkých vtoků bylo potřeba vyvinout některé prvky horkých trysek tak, aby splňovali velmi náročné ekonomické požadavky uživatelů.

|

|

| Obr. 1: rovnoměrnost teplotního pole v tryskách typu F, výrobce Thermoplay |

První oblast ekonomické standardizace byla v oblasti horkých trysek. Tryskou je zde míněna ta část horkého systému, která vede materiál od rozváděcí desky směrem k dutině. Jednalo se primárně o minimalizaci příkonů a maximální zjednodušení údržby a oprav. Firma Thermoplay na tyto požadavky reagovala zavedením speciálního topení s nabalovacícm efektem. Tento typ topení se nyní vyrábí pro trysky s vnějším průměrem zástavby (otvor, do kterého se tryska vkládá) 11, 16, 24, 32 a 46 mm. V roce 2015 byla pro běžnou praxi uvolněna nová generace trysek s vnějším průměrem 60 mm.

Tyto topení s dilatační drážkou a nabalovacím efektem umožňují rovnoměrné rozložení teplotního pole přes celou délku trysky, a to až do délky 356 mm pomocí jednoho topení. Jedno aplikované topení výrazně zlevňuje pořízení trysek a snižuje celkové instalované příkony, nutné pro jejich provoz. Jednoznačnou výhodou patentovaného topení je tedy rovnoměrné rozložení teplot, vysoká tepelná stabilita a co je podstatné až 60 % snížení nákladů na elektrickou energii nutno pro provoz horkých trysek.

Velmi podstatnou součástí aplikace nového typu topení s podélnou dilatační drážkou pak následně byl vývoj zcela nového typu špičky. Bylo nutné zajistit minimální ztráty tepla přestupem v místě dotyku těsnícího kroužku a sedla špičky. Zároveň bylo potřeba umožnit jednoduchou demontáž a opětovné nasazení čidla, nebo topení v případě havárie.

Vynikající mechanickou a chemickou odolnost zajistil titanový těsnící kroužek špičky trysky. Jednoduchou demontáž a následné nasazení čidla, nebo topení pak umožňují designové změny vícehranu pro montáž špičky. Aby byl zajištěn optimální dotek tepelného čidla, bylo nutné přidat segrovku, která dotlačuje čidlo do snímací pozice a zároveň zajišťuje na místě topení proti samovolnému posunu.

Stále ovšem platí, že v případě nutnosti demontáže špičky trysky je možné použít standardní UNI/ISO vícehranné klíče. Údržbě se díky použití běžně dostupných nástrojů výrazně zjednodušuje vybavení nářadím.

|

|

| Obr. 2: uložení čidla umožňuje přesnější snímání teplot taveniny |

Výhody takto koncipovaného systému jsou zřejmé a praxí ověřené. Díky umístění čidla v zóně hrotu, šikmo do kanálu s taveninou je možné přesněji regulovat teplotu vstřikovaného materiálu. Těsnící prvky hrotu pak eliminují riziko úniku materiálu. Speciální hroty trysek s vysokou odolností vůči abrazi jsou standardem dodávek. Jako opci je možné vložit speciální odolné kroužky pro změnu barvy a zlepšení izolace špičky horké trysky.

Ve standardu dodávané velké vnitřní průměry trysek pak minimalizují tlakové ztráty a zvětšují technologické okno pro lisovny. Jedná se o průměry do 5 mm pro trysky 16. Další vnitřní průměr je 6 mm pro trysky 24. Tryska s průměrem 32 má již vnitřní průměr 10 mm a tryska 46 nabízí úctyhodných 15 mm vnitřního průměru pro průtok taveniny. U trysky se zástavbovým průměrem 60 mm se pak bavíme o ohromujících 25 mm vnitřního kanálu. Tyto průměry umožnili vyvinout komplexní způsob podpory klientů tak, aby se na aplikace dostala tryská vhodná nejen z hlediska objemového plnění, ale (a to hlavně) aby klient dostal trysku, která zkrátí cyklový čas a sníží výskyt zmetků.

Standardizace - rozváděcí desky

Stejně intenzivně pak probíhal vývoj u rozváděcích desek. Hledal se způsob, jak desku dostatečně dimenzovat pro zkrácení cyklu. Bylo nutné vyřešit problematiku tepelného a smykového namáhání taveniny. Velmi potřebné pro dlouhodobou bezproblémovou funkci pak je rovnoměrné rozložení tepelného pole rozváděcí desky a uniformní předávání tepla na všechny hlavičky trysek.

Z tohoto vývoje mimo jiné vzešli dva rozdílné způsoby vkládání topení do rozváděcí desky a jeho uchycení. Kvalitní materiály a záruka směru orientace vláken rozváděcích ocelových desek, díky zlepšení technologie dělení a obrábění, umožnily snížit typizovanou výšku rozváděcí desky na 32 mm. Asymetrický tvar rozváděcí desky s jinak koncipovaným výstup topení pak homogenizoval teplotní pole na rozváděcí desce a dále snížil spotřebu elektrické energie.

Generátor horkých sestav pak automaticky nabízí optimální variantu vložení topení do rozváděcí desky, včetně verze s krytem topení, nebo (je-li to možné) bez krytu topení.

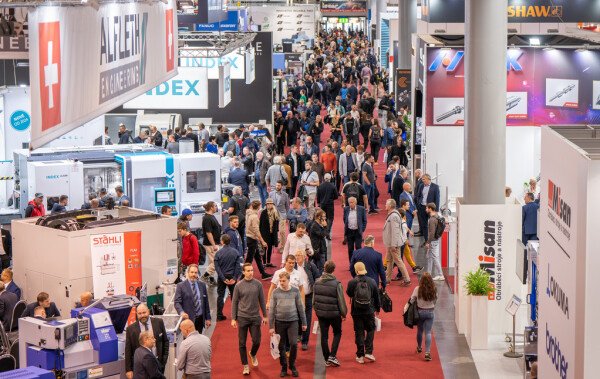

Standardizace – horké systémy

Je to zvláštní, ale pravidlo, že historie má tendenci se opakovat bylo při vývoji standardních horkých sestav potvrzeno. Když firma Svoboda před mnoha lety začínala na tehdy ještě Československém trhu, tak se mnoho klientů divilo, proč by měli kupovat typizované rámy forem. Vždyť si přece vyrobí na míru, přesně to, co potřebují. Nebo si to nechají vyrobit. Proč standardizace? Pravda, několik pamětníků tehdy vzpomínalo na systém RaFo, ale nejčastější námitka proti pořízení normalizovaných dílů forem byla ta, že se všechno dělá na míru a je to tak správně. Přece se konstruktér nebude přizpůsobovat definovaným rozměrům čehokoliv.

V roce 2007 – tedy před deseti lety, když začala práce na standardizaci a automatizaci horkých sestav se tyto námitky objevili opět. Tím se kruh uzavřel a zase znovu je nutné vést diskuze o tom, jestli má standardizace obecně a v oblasti horkých systémů zvláště své místo na trhu. Dnes, v roce 2017 je možné říci, že systém standardizace horkých sestav si své místo na trhu vydobyl a stal se oblíbenou součástí mnoha forem vyráběných v České a Slovenské republice.

I proto poslední verze generátoru horkých vstřikovacích systémů Thermoplay, dostala letos jako dárek k 10tému výročí výrazné rozšíření možností.

V tuto chvíli je možné generovat nejen symetrické i asymetrické sestavy dvoj, čtyř, šesti a osminásobných horkých systému – viz následující obrázek.

|

|

| Obr. 3: možnosti ELS line standardizovaných horkých systémů |

Jak je vidět, je možné generovat sestavy od vyosené singl trysky až po 8mi násobné sestavy. U čtyřnáosbných a osmi násobných sestav je z hlediska tečení aplikovaný optimální rozvod větvení vnitřního kanálu ve tvaru X. U základní ELS line pro čtyřnásobný systém v řadě se jedná o ekonomickou verzi natural balance systém pro maximální zrovnoměrnění plnění dutin. Řada ELS line je definovaná symetrickým rozložením vstřikovacích bodů (X), čímž se výrazně zjednodušilo zadávání.

Dále je zde řada VS line, která dává konstruktérovi možnost vyhnout se absolutní symetrii a povoluje generovat obecnější rozteče vstřikovacích bodů ve tvaru obdélníku, tedy asymetrické rozteče ve tvaru X, Y, nebo H. Preferovaná forma vnitřního větvení kanálu je stále X, ale v odůvodněných případech je možné uhnout a vygenerovat horký systém s rozvodnými kanály v bloku ve tvaru H.

Jak je vidět na následujícím obrázku, došlo v řadě VS k navýšení počtu vstřikovacích bodů a to až na 16. Co je pak pro konstrukci formy a celkově pro formu důležité je fakt, že 16cti násobné systémy jsou vyráběny z jednoho bloku oceli, s minimální výškou zástavby a optimalizovaným tepelným polem. Jeden rozvodný blok minimalizuje místa potenciálního úniku a optimalizace homogenity teplotního pole má pozitivní vliv na spotřebu elektrické energie nutné pro provoz.

Velmi podstatný je v případě standardizace horkých systémů dostatečný počet špiček u horkých trysek.

Rozšíření se dotklo celkem výrazně i typů trysek. V tuto chvíli je k dispozici 21 trysek s jedním vstřikovacím bodem přímým. Další dvě trysky jsou vícenásobné s možností přímého vstřikování – zde lze vybrat od jednoho do osmi vstřikovacích bodů, nebo bočního vstřikování. U bočního vstřikování jsou na výběr varianty od jednoho do šesti vstřikovacích bodů. Všechny zde uváděná trysky mají patentované topení firmy Thermoplay s diletační drážkou pro lepší přenos tepla. Je možné zde měnit libovolně čidla a topení bez demontáže špičky trysky. Tím se výrazně zjednodušuje údržba a opravy v případě nehody.

Obecná nabídka je samozřejmě širší, tento výčet je zaměřen pouze na standardizované sestavy.

Jak je vidět, do standardních sestav se dostali také trysky zažehlované. U zažehlovaných trysek se dosud traduje pověra, že jejich cena je příliš vysoká pro standardní nasazení. Jeden z cílů konfigurátoru standardizovaných sestav je tuto pověru vyvrátit. Jedním z nedoceňovaných následků aplikace zažehlovaných systémů je totiž zlepšení plnění tvarové dutiny a snížení počtu zmetků.

|

|

| Obr. 4: možnosti VS line - asymetrické systémy |

K dispozici jsou tři typy zažehlovacích ventilů. První z nich je vyšší, ale umožňuje minimální zástavbové rozteče cca 30 mm. Tento typ ventilu je pouze pro hydraulické ovládání. Druhý z typů je určený primárně pro čisté prostory, protože je určen čistě pro vzduchové ovládání. Svou zástavbou mezi rozváděcí desku a desku zavírací výrazně snižuje výšku formy, takže je vhodný i tam, kde se standardní zažehlovací ventily pro svou výšku nedají aplikovat. Výška zástavby je méně než jedna třetina standardních zažehlovacích ventilů. I proto jsou tyto ventily velmi oblíbené. Velkou výhodou vzduchového zažehlování, které se vkládá mezi rozváděcí desku a desku zavírací je extrémně jednoduchá zástavba. Stačí do zavírací (upínací) desky vyvrtat otvory přívodu vzduchu a to je vše, co se po nástrojárně požaduje.

|

|

| Obr. 5: špičky standardizovaných systémů včetně optimalizace |

Standardní ventil – třetí verze zažehlovacího ventilu, je robustní varianta, která je uzpůsobena jak pro provoz s hydraulikou, tak i pro pohyb pomocí vzduchu. Nejčastěji se tato varianta používá v automotive sektoru. Generátor standardizovaných sestav doznal během vývoje velkých změn i co se týká roztečí. Nejenže přibyli asymetrické rozteče, takže je možné generovat optimalizované varianty. Generátor standardizovaných horkých systémů totiž umožňuje kalkulovat korektní teplotní dilataci pro různé materiály tak, aby bylo dosaženo perfektní těsnosti mezi hlavičkou trysky a rozváděcí deskou. Celkově je generátor velmi přizpůsobivý požadavkům konstruktéra. Průměry kanálu v rozváděcí desce, velikosti vstřikovacích pouzder a průměrů pak umožňují navrhnout ze standardních elementů systém, který je optimalizovaný pro daný vstřikovaný materiál.

|

|

| Obr. 6: zažehlovací ventily dostupné z konfigurátoru |

Velkou výhodou je automatizace celého procesu, který výrazně šetří čas nejen při konstrukci formy, ale zkracuje dodací termíny. Tato úspora vynikne zvláště při srovnání standardního workflow dodání horkého systému (viz obrázek 7) a optimalizované variantě pomocí generátoru standardizovaných horkých sestav (viz obrázek 8).

|

|

| Obr. 7: standardní worklflow dodání horkého systému |

|

|

| Obr. 8: zkrácené workflow díky generátoru horkých sestav |

Závěr

Celkově lze říci, že standardizované horké systémy nastavili novou úroveň kvality a rychlosti dodávek. Stejně jako tomu bylo při standardizaci v oblasti rámů forem. Při malém přizpůsobení z hlediska konstrukce (rozteče, natočení a vstupy) lze dosáhnout výrazných úspor a celkově zjednodušit konstrukci formy.

S jistotou lze říci, že stále existují a existovat budou i aplikace, které si vyžadují speciální řešení. Ale první krok každého konstruktéra by měl být nejdříve zkontrolovat možnosti „horkých normálií“ a pak, až již není jiné cesty a pouze z důvodu absolutní nezbytnosti jít cestou systému speciálního na míru.

Nejen z hlediska budoucnosti, ale i z pohledu současného okamžiku je tedy standardizace v oblasti horkých trysek cesta, kterou se tato oblast částí forem ubírá. Konstruktér, který horké systémy jako normálie nasazuje, získává pro svého zaměstnavatele nezanedbatelné cenové a termínové výhody. Podstatnou věcí (možná tou nejpodstatnější) je totiž kvalita a optimalizace horkého systému. Současně s optimálním řešením horkého rozvodu hraje roli rychlost dodávky celého systému. Ovšem vzhledem k tomu, že cena „je až na prvním místě“, tak je nutné konstatovat, že ceny „horkých“ normálií od firmy Thermoplay nabízí výrazné ekonomické úspory proti tradičním systémům vyráběným na míru.

Firma JAN SVOBODA s.r.o. je ráda, že může svým klientům nabídnout tuto výraznou technickou a ekonomickou výhodu v oblasti horkých trysek a těší se na další spolupráci.

-

JAN SVOBODA s.r.o.

Komplexní dodávky polotovarů pro formy na plasty, nástroje na lisování plastů a lehkých kovů, obráběcí nástroje, temperační...

Bez vodících sloupků a s elektrickým pohonem pro optimalizaci výroby: ENGEL rozšiřuje řadu victory

21.3.2025 Společnost ENGEL rozšiřuje svou proslulou řadu vstřikovacích strojů victory bez vodících sloupků o předchozí model e-motion TL, který je nyní představen jako victory electric. Tento inovativní přírůstek spojuje přednosti...