Ing. Lubomír Zeman: Index toku taveniny a jeho využití v technologii vstřikování termoplastů - teorie a praxe 3. část

Definice ITT a z ní vyplývající možnosti použití a omezení

Index toku taveniny je definován tak, jak se měří - jako hmotnost nebo objem hodnoceného materiálu, který proteče tryskou definovaného tvaru a rozměrů za dobu 10 minut, při daném zatížení a teplotě vztahující se k hodnocenému granulátu. Protože parametry zkoušky jsou jednoznačně určeny – teplota, zatížení, průměr a délka trysky, je určeno i smykové napětí. Tavný index je tedy pouze jedním bodem na viskozitní křivce, zjištěným pro smykovou rychlost, která je podstatně nižší než je nejnižší smyková rychlost při reálném vstřikování.

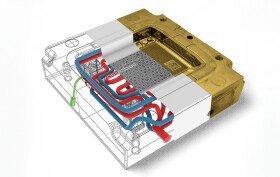

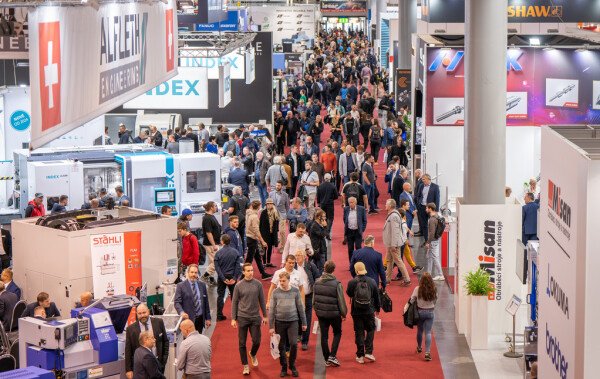

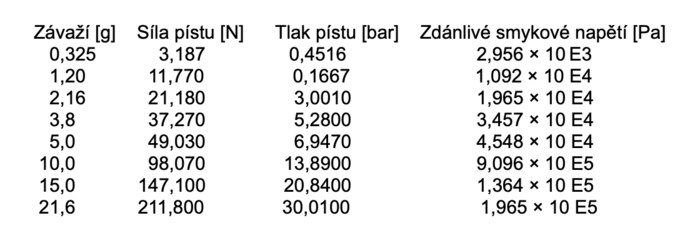

Otázka – je možno z hodnot ITT vypočítat smykové napětí a smykovou rychlost, nebo-li viskozitu, která je poměrem uvedených hodnot. Jak dále uvedu index toku taveniny se stanoví z měření na výtlačném kapilárním plastometru a z jeho hodnoty, zatížení použité při zkoušce, teploty zkoušky a za předpokladu nulové rychlosti a newtonského chování při toku je možno vypočítat smykové napětí i smykovou rychlost – obrázek číslo 10. Pro představu – ITT se měří za velmi malých smykových rychlostech, technologie lisování a vytlačování probíhají při smykových rychlostech cca 10 s-1 až 100 s-1 a vstřikování termoplastů může probíhat v rozmezí smykových rychlostí cca 1 000 s-1 až cca 100 000 s-1

|

|

| Obr. č. 10 : Výpočet smykové rychlosti při měření ITT a porovnání smykové rychlosti při měření ITT ( MFI ) a smykové rychlosti při vstřikování |

Z uvedeného vyplývá, že ITT se nehodí pro popis chování polymerních tavenin, ale je to technologická zkouška, u které si uvědomujeme, že proběhla za podstatně nižších smykových rychlostí než jsou v reálném vstřikovacím procesu při plnění tvarových dutin forem polymerní taveninou (obrázek číslo 10), vhodná, například pro:

- porovnávání materiálů z pohledu jejich tekutosti mezi s sebou – čím je hodnota ITT vyšší, tím je tekutost taveniny větší, tavenina lépe zatéká do tvarových prvků tvarové dutiny formy, lépe kopíruje desény, lépe zatéká do stěn o malých tloušťkách nebo je možno pracovat s nižšími hodnotami teploty taveniny, formy nebo nižším vstřikovacím tlakem nebo nižší vstřikovací rychlostí

- hodnocení kvality dodané šarže granulátu - pokud index toku taveniny udaný výrobcem na kontrolním certifikátu šarže neodpovídá změřené hodnotě tj. liší se jeho tekutost od deklarované tekutosti, nebudou ani mechanické vlastnosti dodaného materiálu odpovídat požadavkům, protože stejně jako tekutost, jsou závislé na velikosti makromolekul

- porovnání vlivu aditiv na tekutost - nízkomolekulární látky, například barevné koncentráty tekutost materiálů zvyšují, vláknitá plniva - skelná vlákna, anorganický původ - tekutost výrazně snižují

- hodnocení kvality výrobního procesu – změna – zvýšení - indexu taveniny zjištěná z rozdrcených výstřiků - recyklátu, oproti v certifikátu uvedené hodnotě nebo hodnotě změřené na originálním materiálu, ukazuje na tepelnou degradaci materiálu způsobenou nevhodnými parametry vstřikování - vysoká teplota taveniny, dlouhá výdrž materiálu na teplotě v plastikační komoře, vysoké smykové namáhání při plastikaci atp.

- pro návrh vtokového systému vstřikovacích forem, především velikosti ústí vtoku a dimenzování rozvodných kanálů vstřikovacích forem

- pro návrh tvarového řešení výstřiku

Metoda stanovení indexu toku taveniny termoplastu může být v technické praxi používána pro hodnocení stejnoměrné kvality vstupního materiálu, k porovnávání tokového chování tavenin plněných a neplněných termoplastů, a také pro hodnocení kvality výrobního procesu.

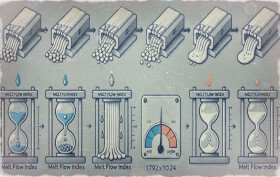

Problém nastane tehdy, když u dvou porovnávaných materiálů je naměřen stejný ITT, ale toková křivka je u každého z nich jiná, přičemž technolog nebo seřizovač má k dispozici pouze hodnoty ITT. Takový příklad znázorňuje obrázek číslo 11:

|

|

| Obr. č. 11 : Měření ITT – MFI a tokové křivky |

Z obrázku 11, respektive změřené hodnoty MFI je možno usoudit,že oba hodnocené vstřikovací materiály je možno z pohledu ITT zpracovávat s využitím stejných technologických parametrů. Ovšem, jak již bylo několikrát uvedeno, při vstřikování termoplastů, jejich tok probíhá za podstatně vyšších smykových rychlostí a z tokových křivek obou materiálů vyplývá, že materiál 2 bude v důsledku užší distribuce molekulové hmotnosti hůře zatékat, má větší hodnoty viskozity a proto musí být, i z tohoto pohledu, uvedená skutečnost, při nastavování technologických parametrů vstřikování, zohledněna, například nastavením vyšší teploty taveniny nebo formy, vyššími parametry vstřikovací fáze – rychlost, tlak – případně dalšími, v závislosti i na zpracovávaném materiálu a kvalitativních požadavcích kladených na výstřik.

Kvalita vstupního materiálu, tedy jeho reologické, fyzikální, tepelné a další užitné vlastnosti, je především odrazem chemického složení plastu, jeho molekulární struktury, apod. Index toku taveniny poskytuje představu o molekulové hmotnosti a viskozitě polymerního materiálu. Neodpovídá-li index toku taveniny hodnotám deklarovaným výrobcem ( například v certifikátu kvality dodané šarže granulátu ), nebudou odpovídat ani jiné užitné vlastnosti z předpisu materiálové specifikace, protože tytojsou,obdobnějako tekutost, závislé na velikosti makromolekul.

Metodu nelze použít pro termoplasty, jejichž reologické chování, jak jsem již uvedl, ovlivňuje hydrolýza - rozklad sloučenin vodou nebo síťování. To zejména platí pro některé typy PA, případně PC. U těchto materiálů se udává hodnota viskozitního čísla.

Měření indexu toku taveniny

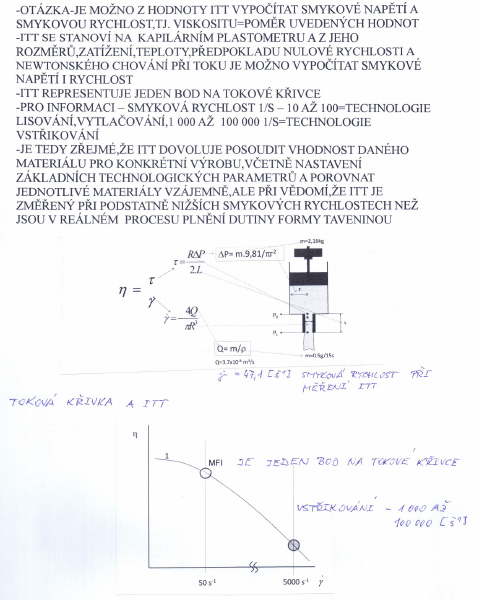

Nejjednodušším kapilárním reometrem je zařízení na měření indexu toku taveniny (ITT). Konstrukce kapilárního viskozimetru a princip měření indexu toku taveniny vyplývá z jeho definice uvedené v předešlé kapitole.

|

|

| Obr. č. 12 : Schéma kapilárního výtlačného reometru pro měření ITT |

Při měření se vloží granulát, pelety, prášek, odřezky testovaného materiálu do izolovaného válce, který je temperovaný na teplotu předepsanou pro hodnocený materiál. Píst umístěný v horní části válce je stlačován pomocí závaží s volitelnou hodnotou hmotnosti, která je opět pro daný materiál předepsána. Stanovuje se objemový průtok polymeru vycházející z kapiláry - trysky, který je úměrný viskozitě měřeného materiálu (vysoká viskozita = nízký ITT a naopak) – viz obrázek číslo 12 .

ITT (MFR) značí množství taveniny (v gramech), které proteče tryskou s definovaným průměrem (2,095 mm) a délkou (8 mm) za 10 min při definovaném zatížení a teplotě. Z této definice je zřejmé, že ITT představuje pouze jeden bod na tokové křivce.

Tepelně izolovaný válec do něhož se umisťuje vsázka hodnoceného materiálu musí být vyroben z materiálu inertního k měřeným polymerům, vnitřní povrch válce musí být odolný proti korozi, jeho tvrdost má mít minimální hodnotu 500 HV, pracovní teplota – až 450 °C. Délka válce je 115 mm až 180 mm, vnitřní průměr má hodnotu 9,550 +/- 0,025 mm.

|

|

Ocelový píst, který musí s válcem tvořit tzv. třecí dvojici, aby se zabránilo jeho přidírání při zatížení definovaným závažím a pohybu dolů při vytlačování roztaveného polymerního materiálu, má hlavu o rozměrech uvedených na obrázku číslo 12, dále je osazen na průměr cca 9 mm. Hlava pístu má být tepelně izolována od jeho dříku a závaží.

Tryska je obvykle vyrobená z karbidu wolframu s maximální ovalitou válcové části 0,005 mm po celé délce. Nesmí přesahovat přes spodní hranu válce a musí být souosá s osou válce.

Před zkouškou je vždy nutno dokonale vyčistit jak píst, tak i vnitřní povrchy válce a trysky. Teplota přístroje před vložením zkušebního vzorku musí být stabilizovaná, tj. před zahájením měření musí být přístroj bez vzorku po určitou dobu udržován na pracovní teplotě (cca 15 minut).

Po rychlém vložení vzorku se tento ponechá po určitou dobu – cca 4 minuty až 6 minut – bez zatížení. Po zatížení pístem se závažím je roztavený materiál vytlačován tryskou do volného prostoru pod válcem přístroje a vzniklá struna je buď operátorem nebo automaticky postupně odřezávána (první část struhy), případně části struny s bublinami jsou odstraněny a nevyhodnocují se – neváží se. Vážit by se měly alespoň tři odřezky a to s přesností 0,001 g.

Hmotnost vsázky hodnoceného materiálu se obvykle pohybuje mezi 4 g až 8 g.

Měnitelné závaží – ručně nebo automaticky – do hodnoty zatěžovacího závaží se započítává i hmotnost pístu – zvolené nominální zatížení má mít přesnost 0,5 %.

Podmínky zkoušky – teplota, hmotnost závaží – jsou pro jednotlivé skupiny materiálů normovány nebo smluvně dohodnuty a musí se s hodnotou ITT vždy uvádět – například ITT = 16,4 g/10 minut (230 °C/2,16 kg). Doporučené parametry jsou uvedeny v tabulce číslo 1:

|

|

| Tabulka č. 1: Doporučené hodnoty teploty a zatížení pro stanovení ITT ( MFR ) pro vybrané termoplasty |

|

|

|

| Tabulka číslo 2 : Podmínky měření indexu toku taveniny |

Již jsem uvedl, že norma ČSN EN ISO 1133-1:2012 Plasty – Stanovení hmotnostního (MFR) a objemového (MVR) indexu toku uvádí dvě metody A a B pro stanovení ITT.

Metoda A :

Principem této metody je měření doby protlačování taveniny tryskou o předepsaných rozměrech po stanovenou dráhu,kterou urazí zatížený píst. Dráha pístu se měří s přesností ± 0,1 mm a čas (10 minut) s přesností 0,1s. Vytlačovaná struna se postupně odřezává a měří se čas pro jednotlivé odřezky, který se sčítá. Výsledkem měření je hmotnostní index toku taveniny vyjádřený vztahem

MFR ( T,m-nom ) = t ref . m / t

kde: T- je zkušební teplota taveniny [°C] – viz tabulka 1, m-nom - nominální zatížení [kg] – viz tabulka 1, m - průměrná hmotnost odřezku[g], tref - referenční čas ( 10 min = 600 s ) [s] a t - interval odřezávání [s].

Metoda B :

Metoda B na rozdíl od metody A umožňuje stanovit nejen hmotnostní index toku taveniny MFR, ale také index objemový MVR a to za předpokladu :

a) měření času, po který se píst pohybuje na stanovenou vzdálenost

nebo

b) měření vzdálenosti, po které se píst pohybuje po stanovený čas

Výsledek podle a) nebo b) je vyjádřen vztahy:

MFR ( T,m-nom) = S . t ref .l . ρ / t = 427 . l . ρ / t

MVR ( T,m-nom ) = S . t ref . l / t = 427 . l / t

kde je: T - zkušební teplota taveniny [°C], m-nom – nominální zatížení [kg],

tref - referenční čas (10 min = 600 s) [s], S – průměrný průřez pístu a válce [cm2],

t - stanovený čas měření (viz a) nebo průměrná hodnota jednotlivých měření času (viz b) [s], l - stanovená vzdálenost, kterou urazí píst (dle bodu b) nebo průměrná hodnota jednotlivých měření vzdáleností (dle bodu a) [cm], ρ - hustota taveniny při zkušební teplotě [g/cm3 ], m - hmotnost stanovená zvážením struny vytlačené pohybem pístu po dráze l s přesností na 0,001 g.

Při stanovení MFR podle této metody je nutno znát hustotu taveniny termoplastu, kterou lze vyjádřit vztahem:

ρ = m / 0,711 . l

Kde je m - hmotnost [g] stanovená zvážením struny vytlačené pohybem pístu po dráze l [cm]

Na obrázku číslo 13 je znázorněn nejnovější typ provozního kapilárního výtlačného plastometru firmy Dynisco. Výrobce nabízí kupujícímu, v rámci nabízených variant,jeho vlastní konfiguraci přístroje, kdy si může vybírat například mezi možností měřit podle metoda A nebo podle obou metod A i B,nakládání závaží pomocí zvedací plošiny nebo pomocí elektromechanického zvedacího mechanismu, který automatizuje zvedání závaží. Dále nabízí výběr materiálu pracovní komory,možnost bez nebo s automatickým odřezáváním odřezků hodnoceného materiálu,včetně postupu podle ČSN EN ISO 1133 a ASTM D1238,případně i podle certifikace pro materiály citlivé na časově teplotní historii a nebo vlhkost ČSN EN ISO 1133-2. Hardwarová i softwarová konfigurace například umožňuje měření spustit jediným stisknutím tlačítka, což eliminuje potřebu složitého nastavování a zjednodušuje celý proces testování.

|

|

| Obr. č. 13 : Kapilární výtlačný plastometr Dynisco – model LMI6000 Series, hlavní rozměry – základna 46 x 54 cm,výška 130 cm,hmotnost včetně závaží 136 kg,z toho závaží podle normy ISO 21,6 kg |

Kromě hmotnostních hodnot ITT lze z provedených měření a jejich výsledků,tyto využít i pro stanovení poměru FRR , kterým lze u dvou měřených vzorků granulátů hodnotit vliv distribuce, rozdělení molekulových hmotností na jejich reologické chování, chování při toku polymerních tavenin. Polymery s větší molekulovou hmotností dosahují vyšší pevnosti, tuhosti, nižší houževnatosti a také vyšší viskozity,což znamená, že mají nižší tekutost, čemuž je třeba přizpůsobit i nastavení technologických parametrů vstřikování. Opět se jedná o vzájemné posouzení dvou materiálů.

Poměr FRR se vypočítá takto:

FRR = MFR1(T,m-nom) / MFR2(T,m-nom) < 1

Při přípravě polymerů - syntetické polymery vznikají třemi základními chemickými reakcemi: polymerací, polykondenzací a polyadicí - vznikají řetězce o různých délkách. Důvodem je statistické rozdělení energetických poměrů při jejich vzniku, proto nejsou všechny makromolekuly, které vznikly za daných polymeračních podmínek, stejně velké a polymer je tvořen různě velkým počtem stavebních jednotek. Polymer je tedy množinou makromolekul o různém počtu stavebních jednotek,má různé délky makromolekul.

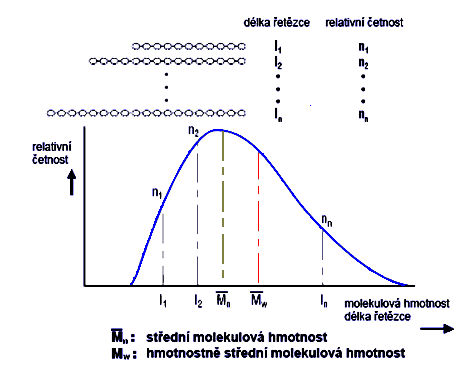

Polymery jsou látkami polydisperzními (polydisperzní = disperzní soustava obsahující částice mnoha různých velikostí, charakterizovaná spojitou distribuční křivkou), a proto je polymerační stupeň v jednotlivých frakcích odlišný a tedy i molekulová hmotnost polymerních látek je v jednotlivých frakcích odlišná. Zastoupení makromolekul o dané molekulové hmotnosti v polymerhomologické směsi je charakterizováno pomocí distribuční křivky. Molekulová hmotnost se obvykle definuje průměrnou hodnotou. Stanovuje se číselný, hmotnostní nebo viskozitní průměr molekulových hmotností. Číselně střední molekulová hmotnostMn je definována jako poměr součtu molekulových hmotností všech molekul k počtu všech molekul. Hodnoty číselně středních molekulových hmotností jsou citlivé na přítomnost malého množství nízkomolekulárních podílů. Hmotnostně střední molekulová hmotnost Mw je vztažena k hmotnosti molekul v jednotlivých frakcích. Hodnoty hmotnostně středních molekulových hmotností jsou citlivé na podíly s velkou molekulovou hmotností. Vysvětlení pojmů je znázorněno na příkladu distribuční křivky na obrázku 14:

|

|

| Obr. č. 14 : Příklad distribuční křivky polymerního materiálu |

Polymerní materiál s nižší molekulovou hmotností umožňuje při vstřikování pracovat s vyššími rychlostmi vstřikování,má nižší viskozitu,vyšší tekutost. Polymer s vyšší molekulovou hmotností bude zpracováván s nižší rychlostí toku polymerní taveniny,tavenina má vyšší viskozitu,tedy nižší tekutost. Rychlost toku taveniny je nepřímým měřítkem relativní průměrné molekulové hmotnosti.

Molekulová hmotnost, disperzita a větvení mají významný vliv na mechanické a fyzikální vlastnosti polymerů. Obecně platí, že vyšší molekulová hmotnost zlepšuje mechanické vlastnosti, tj. zvyšuje se pevnost v tahu, mez kluzu a rázová houževnatost. Vyšší molekulová hmotnost však také, jak již bylo uvedeno, zvyšuje teplotu tání a skelného přechodu a viskozitu taveniny, což ztěžuje zpracování a tvarování polymerního materiálu.

Disperzita, stupeň disperze, rozptylu má opačný účinek; širší rozložení molekulové hmotnosti snižuje pevnost v tahu a rázovou houževnatost, ale zvyšuje mez kluzu, nebo jinými slovy, nižší disperzita ( užší rozložení molekulové hmotnosti ) vede k lepším mechanickým vlastnostem. Nízkomolekulární část distribuce má podobný účinek jako změkčovadlo, tj. snižuje křehkost,zvyšuje houževnatost a snižuje viskozitu taveniny, což zlepšuje zpracovatelnost, zatímco vysokomolekulární část způsobuje obtíže při zpracování, protože má velký podíl na viskozitě taveniny.

Rozvětvené makromolekuly mají na základním řetězci vázány krátké boční substituenty (prvky nahrazující původní prvky při substituci,náhradě,záměně), které zhoršují jejich pohyblivost. Rozvětvení makromolekul má za následek jejich vzájemné oddálení, které je příčinou poklesu sil mezi makromolekulami a tím i snížení mechanické pevnosti, tvrdosti, modulu pružnosti.

Konec třetí části. Pokračování 20. 12. 2024

První část naleznete zde.

Druhou část naleznete zde.

Ilustrační foto: AI

Bez vodících sloupků a s elektrickým pohonem pro optimalizaci výroby: ENGEL rozšiřuje řadu victory

21.3.2025 Společnost ENGEL rozšiřuje svou proslulou řadu vstřikovacích strojů victory bez vodících sloupků o předchozí model e-motion TL, který je nyní představen jako victory electric. Tento inovativní přírůstek spojuje přednosti...