Dceřiná společnost skupiny LANXESS představuje velkoplošný tenkostěnný konstrukční díl

Je možné jim rovněž dát různé funkce, což dokazuje nový modulární držák o tloušťce pouhého jednoho milimetru určený pro kabriolet Mercedes-Benz třídy S.

- Nahrazuje hliník

- Snižuje hmotnost o 50 procent

- Různé integrované funkce

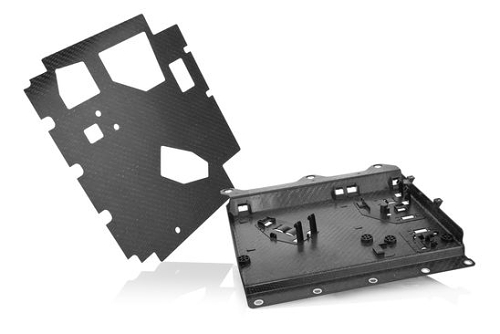

Na této součástce jsou umístěny různé ovládací prvky. Samotný držák se vyrábí hybridním lisováním z materiálu Tepex dynalite 102-RG600(2)/47 %, což je polotovar kompozitu z polyamidu PA 6, vyztužený nekonečným skelným vláknem od firmy Bond-Laminates GmbH z německého Brilonu, která je dceřinou společností skupiny LANXESS. „Výsledkem je díl, který váží jen polovinu toho, co jeho hliníkový předchůdce. Jeho nízká hmotnost a integrované funkce kromě toho zjednodušují montáž, což dále snižuje náklady,“ vysvětluje Julian Haspel, key account manager skupiny LANXESS.

Společný vývoj

Modulární držák má rozměry 0,5 × 0,5 metru a je umístěn pod zavazadlovým prostorem. Na jeho vývoji se podílela společnost Mercedes-Benz Cars Development společně s několika dalšími partnery. Společnost LANXESS vytvořila návrh mechanické konstrukce součástky a vypočítala různé scénáře zatížení. Výrobce modulárního držáku, společnost Pöppelmann Kunststofftechnik GmbH & Co. KG, měl na starost detailní konstrukci dílu, jako například integraci funkcí, vývoj plně automatického, jednorázového lisovacího procesu a validaci dílu. Formu vyrobila společnost Georg Kaufmann Formenbau AG.

|

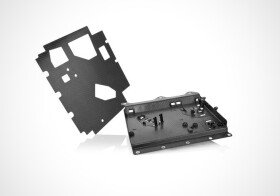

| Obr. Polotovary z materiálu Tepex dynalite (vlevo); vytvarované a zpracované procesem overmolding s řadou integrovaných funkcí (vpravo). Ploché oblasti modulárního nosiče mají díky použití materiálu Tepex dynalite tloušťku pouze jeden milimetr. Foto: Pöppelmann Kunststofftechnik GmbH & Co. KG |

Bezpečná manipulace s horkou kompozitní vložkou

„Nosič by šlo vyrobit rovněž jednoduchou metodou vstřikování. Ale vzhledem k jeho velké ploše by musel mít větší tloušťku, aby bylo možno udržet vstřikovací tlak na dostatečně nízké úrovni. Přesto, že i takto by se hmotnost oproti hliníkové verzi výrazně snížila, stále zde existoval prostor pro vylepšení,“ vysvětluje Haspel. Abychom se dostali na ještě nižší hmotnost, vybrali jsme metodu hybridního lisování. Při něm se využívá polotovar Tepex dynalite, který se zahřeje, plastifikuje a vytvaruje v jednom kroku. Následně se na něj nalisuje polyamid PA 6 typu Durethan BKV 30 H2.0 od firmy LANXESS, vyztužený skelným vláknem. „Navzdory jeho rozměrům lze s měkkým, horkým jádrem pracovat bezpečně a přesně ho umístit do formy. To přispívá ke stabilitě výrobního procesu,“ říká Gregor Efes, specialista společnosti LANXESS na konstrukční díly.

Ekonomičtější než hliník

Proces hybridního lisování umožňuje využít výhod vstřikování. Do součástky lze například vylisovat prohlubně pro šrouby, spony, ztužující žebra či vodítka. „Spony zjednodušují montáž, protože nahrazují šroubované spoje, které jsou jinak nutné k upevnění ovladačů,“ říká Efes.

Díky kompozitům lze dosáhnout i složitých geometrií

Poté, co byl vývoj úspěšně dokončen, spolupracuje nyní společnost LANXESS s dalšími systémovými dodavateli a výrobci automobilů na zavedení dodatečných velkoplošných modulárních držáků obdobné kompozitní konstrukce. „Díky vysoké tuhosti, pevnosti a možnosti řasení vidíme pro materiál Tepex možnost použití při výrobě držáků, které v důsledku omezeného montážního prostoru vykazují složitější geometrie,“ dívá se Efes do budoucnosti. V této souvislosti je rovněž významné, že celoplastové díly nabízejí lepší tlumicí vlastnosti (zvuk, vibrace a drsnost).

-

Envalior CEE s.r.o.

Vysokovýkonné plastové materiály, technické plasty, Polyamid (PA), polybutylentereftalát (PBT), termoplastové vláknové kompozity, aditiva...

Slovnaft investoval 63 milionů do modernizace a rozšíření výroby polypropylenu v Bratislavě

10.3.2025 Slovnaft investoval do rozšíření a modernizace výroby polypropylenu v bratislavské rafinérii celkem 63 milionů eur. Jedná se o jednu z nejvýznamnějších investic za posledních téměř 20 let. Komplexní rekonstrukce stávající...