Budoucnost v simulacích vstřikování plastových dílů - Moldex3D od společnosti SimulPlast s.r.o.

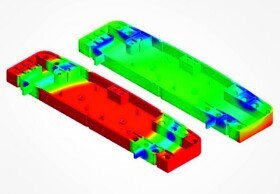

Horké vtoky: unikátní nový modul verze 11 Moldex3D-Hot Runner umožňuje detailně simulovat všechny typy a komponenty horkých rozvodů (topné spirály, torpéda, uzavírací jehly atd.). Řízením spínání topných spirál pomocí teplotních čidel s nastavením teplotních limitů a výkonů jednotlivých vinutí lze získat velice přesnou představu o funkčnosti systému a jeho vlivu na správnou funkčnost celé formy a stabilitu výrobního procesu. Tato přesná analýza umožňuje zjistit v každém časovém okamžiku a libovolném místě horkého kanálu nejen teplotu a velikost smykového ohřevu taveniny, ale také tlakovou ztrátu systému. Pokročilá simulace s využitím tohoto Moldex3D modulu umožňuje navrhovat konstrukci horkého systému s dosažením jeho maximální funkčnosti a se zachováním cenové efektivity jeho řešení.

|

|

| Obr.1 : Konstrukce horkého systému a vizualizace rozložení teploty |

3D orientace vláken: inovovaný modul Moldex3D-Fiber byl rozšířen o nové matematické modely zpřesňující předpověď prostorové 3D orientace vláken (krátkých i dlouhých) v tavenině i ve finálním plastovém díle i kvalitu výpočtu deformací. Díky integraci nově vyvinutého iARD-RPR modelu lze nyní velmi přesně předpovídat nejen orientaci vláken v různých oblastech dílu, ale i změnu orientace přes tloušťku stěny výlisku (viz obr.2). Pro vysoce plněné materiály (cca od 40% obsahu vláken) nabízí verze 11 využití mikromechanického modelu Mori Tanaka. Využití nových výpočetních modelů poskytuje silný nástroj nejen konstruktérům dílů a forem z hlediska přesné předpovědi deformace výrobku, ale také vývojářům plastových dílů, kterým umožňuje výrazně zpřesněné pevnostní výpočty těchto anizotropních materiálů.

|

|

| Obr.2 : Vizualizace orientace vláken v řezu stěny dílu vypočtené pomocí nově integrovaného iARD-RPR modelu. Barvy indukujú oblasti s výraznou orientací vláken (červená barva) a slabou orientací (modrábarva). |

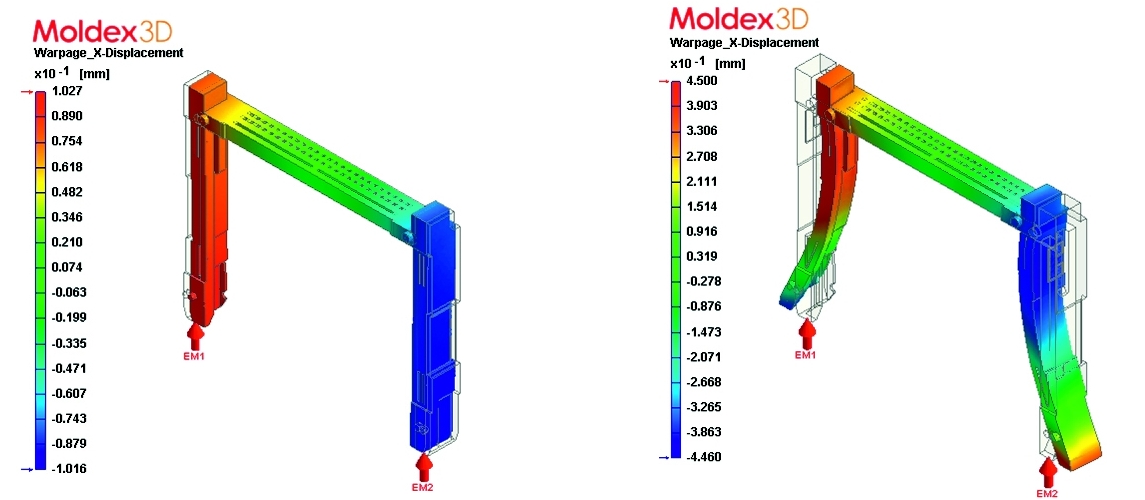

MuCell technologie: Microcellular Foam Injection Moulding je moderní technologie pro vstřikování geometricky složitých dílů, u které je dosahováno výrazně nižších deformací, než u klasické technologie vstřikování (viz obr. 3), a zároveň snížení hmotnosti finálního výrobku. Mezi další výhody tohoto procesu patří nižší vstřikovací tlak a zpracovatelské teploty, kratší výrobní cykly a nižší spotřeba materiálu a energie. Technologie je založená na přídavku plynu (většinou N2 nebo CO2, nově je též používaný termín „superkritická kapalina“) do polymerní taveniny a poté vstříknutí této směsi do dutiny formy. Výsledkem je vytvoření lehčené struktury s bublinkami uvnitř stěny dílu v průběhu chladnutí. Vývoj modulu MuCell pro simulaci tohoto velmi složitého procesu prováděla firma CoreTech Systems (autor simulačního softwaru Moldex3D) v úzké spolupráci s americkou firmou Trexel, Inc. (světovým lídrem ve vývoji a prodeji patentované technologie MuCell).

|

|

| Obr. 3: Srovnání rozměrové stability (výsledků deformace) dílu vyrobeného pomocí technologie MuCell (vlevo) a konvenčním procesem vstřikování ukazuje výhody napěňování „jádra“ dílu (zobrazeno v desetinásobném zvětšení změny rozměru – deformace). |

Přes své výhody není proces MuCell bez rizik: přidání „superkritické kapaliny“ do taveniny ovlivňuje tečení, morfologii materiálu a kvalitu povrchu výsledného výrobku. Steve Braig, prezident firmy Trexel, pevně věří, že spolehlivý simulační nástroj výrazně pomůže designérům dílů i konstruktérům forem z hlediska produktivity a efektivity forem pro MuCell technologii.

|

|

| Obr. 4: Optimalizace procesního nastavení pomocí metody DOE (Design of Experiment) umožňuje minimalizaci objemového smrštení (vlevo - před optimalizací, vpravo - po optimalizaci) |

Využití metody DOE: nový modul Moldex3D-Expert využívá statistické metody DOE (Design of Experiment) pro rychlou a systematickou optimalizaci procesních parametrů bez použití metody pokus-omyl. Ruční zadávání dat je omezeno na minimum – pouze na identifikaci vstupních proměnných parametrů a jejich limitů. Poté modul vytvoří automaticky sadu výpočtů pomocí Tagučiho metody. Na závěr software vyhodnotí vliv jednotlivých faktorů na sledovaný parametr a navrhne optimalizovaný proces.

Pomocí této metody byly optimalizovány procesní parametry pro díl (viz obr. 4), jehož objemové smrštění dosahovalo v maximu hodnoty 3,31 %. S cílem snížit tuto hodnotu byl zkoumán vliv několika procesních parametrů v uvedeném rozsahu: čas plnění (3,0–3,2 s), teplota taveniny (230–245 0C), doba dotlaku (5,0–5,5 s) a maximální tlak při dotlaku (70–80 %). Následný výpočet s optimalizovaným procesním nastavením dle DOE potvrzuje snížení maximální hodnoty objemového smrštění na 1,48 %.

Technologie Co-Injection: pomocí této technologie lze vyrábět díly složené ze dvou typů materiálů – jeden je na povrchu a druhý v jádře dílu. Tuto technologii lze využít v případech, kdy je požadována vysoká kvalita povrchu dílu, i když uvnitř dílu (v jádře) je recyklovaný materiál o nízké kvalitě. Bonusem využití recyklovaných materiálů je snížení zátěže životního prostředí plastikářskou výrobou a snížení nákladů. Navíc lze vhodným výběrem materiálu povrchu a jádra dílu splnit další požadavky na díl kladené – např. na „útlum“ a odolnost proti rázu.

Výstupem modulu Moldex3D-Co-Injection jsou výsledky zahrnující kvalitu materiálového rozhraní, distribuci materiálů v dutině formy ( viz obr. 5), postup čel taveniny, defekty typu průniku materiálu jádra povrchovou vrstvou a případné protržení čela taveniny povrchového materiálu. Software analyzuje potenciálně kritické oblasti s vysokou teplotou nebo napětím a odhaluje možné deformace vznikající z interakce materiálu jádra a materiálu povrchu dílu. Takto získávají konstruktér i technolog náhled do celé šíře složitosti této technologie a jsou schopni optimalizovat jak konstrukci dílu, tak i nastavení zpracovatelského procesu, a snížit tak náklady na vývoj.

Podpora CAD softwarů: pro usnadnění fáze pre-procesingu (přípravy výpočetního modelu pro simulaci) lze s výhodou využít jak automatické tvorby 3D sítě přímo z geometrie dílu, tak i integraci do CAD softwarů, a to Creo, Cimatron, NX, SolidEdge a SolidWorks. Designéři tak mají možnost připravovat model pro výpočet v jim známém prostředí konstrukčního softwaru bez nutných konverzí formátů dat.

|

|

| Obr. 5: Co-Injection: postup čela taveniny při plnění materiálu „jádra“ (vlevo) a distribuce tlouštěk stěn pro sluchátkový set |

Moldex3D verze 11 se může pochlubit i mnoha dalšími vylepšeními a novými funkcemi. Je to např. modul Moldex3D-Stress – nástroj pro pevnostní analýzu založenou na lineárně-elastickém principu, která do simulace zahrnuje podstatné informace, jako jsou pozice studených spojů a 3D orientace vláken. Inovovaný modul Moldex3D-Designer umožňuje úpravy geometrie dílu bez použití externích CAD programů. Modifikován byl i generátor 3D sítí, který nyní dosahuje vyšší efektivity, a výsledně tak pozitivně ovlivňuje i kvalitu simulací.

Nová funkce Particle Tracer zachycuje historii proudění částic v polymerní tavenině pro detailní popis plnění dutiny formy.

Nově je také možné v modulu Moldex3DTransient Cool simulovat proudění chladicí kapaliny ve 3D s využitím CFD analýzy a optimalizovat tak chlazení dle požadavků. Dále lze pomocí modulu Moldex3D-Crystallization vizualizovat krystalizaci materiálu a sledovat vývoj krystalické fáze během fází plnění, dotlaku a chlazení. Moldex3D také umožňuje tzv. Core Shift analýzu, která predikuje deformaci jader formy nebo zálisků v důsledku nevyváženého plnicího tlaku, a pomáhá tak optimalizovat proces vstřikování.

Možnost paralelního výpočtu pro všechny fáze vstřikovacího procesu velmi výrazně zvyšuje efektivitu simulací. Moldex3D využívá všechny výhody multi-procesorových a multi-jádrových hardwarových konfigurací pro zrychlení simulací a zkrácení času potřebného pro získání kvalitních výstupů. Podporuje i výpočty pomocí počítačových klastrů (Cluster Computing) či výpočty na grafických kartách (GPU).

Bližší informace o CAE simulačním softwaru pro vstřikování Moldex3D Vám poskytne firma SimulPlast, s. r. o.

-

SimulPlast s.r.o.

Design a konstrukce forem, simulace, analýzy, školení na vstřikolisy, semináře z oblasti vstřikování plastů, zkoušky a testování plastů.

SUBTER PLUS s.r.o. se stává výhradním zástupcem O.C.S. s.r.l. pro formy na gumárenské výrobky ve střední Evropě

1.11.2024 Společnost SUBTER PLUS s.r.o. z Jindřichova Hradce se stala výhradním zástupcem italského výrobce O.C.S. s.r.l. pro formy na gumárenské výrobky v ČR, Polsku, Slovensku, Slovinsku a Maďarsku. O.C.S. s.r.l. nabízí specializované formy...