- Úvod

- Odborné články

- Běžné výzvy a řešení při dávkování se společností Nordson EFD

Běžné výzvy a řešení při dávkování se společností Nordson EFD

Téměř 900 zaměstnanců provozů, ať už technických, nebo v řídících pozicích, z různých průmyslových odvětví v USA sdílejí své zkušenosti o konkrétních výzvách, se kterými se potýkají v souvislosti se svými metodami dávkování. Zjistěte, jak některé z těchto výzev řešit, abyste zlepšili řízení ve výrobních procesech.

Metody pro dávkování lepidel, epoxidů, tuků, silikonů, olejů, tmelů a řady dalších montážních kapalin pokrývají široké spektrum technik – od ručních aplikací, jako jsou vytlačované tuby, párátka a stříkačky s ručním pístem, až po poloautomatické stolní dávkovací roboty.

Každá metoda výdeje představuje jedinečné výzvy, protože se výrobci pokoušejí škálovat propracovanost svých procesů dávkování kapalin tak, aby splňovaly požadavky na kvalitu, objemovou propustnost a nákladovou efektivitu.

Při pohledu na sérii hloubkových výzkumných studií prováděných po dobu pěti let zaměřených konkrétně na dávkování kapalin v montážních procesech společnost Nordson EFD identifikovala nejběžnější problémy s dávkováním. Společnost je dlouhodobě klíčovým hráčem v oblasti návrhu a výroby přesných systémů pro dávkování kapalin pro stolní montážní procesy a automatizované montážní linky a sdílí klíčové metodiky pro řešení těchto výzev za účelem zlepšení řízení procesů.

| |

Metodologie

Tržní studie sponzorovaná společností Nordson EFD a provedená společností Clear Seas Research byla prováděna po dobu pěti let ve třech samostatných vlnách, od roku 2014 do roku 2018. S využitím do značné míry identických otázek a základen respondentů podobné velikosti z podobných geografických částí USA a průmyslových odvětví byly poté výsledky ze tří studií spojeny, a tedy byly k dispozici data pro určení trendů.

Z výrobních společností v USA se zúčastnilo 890 respondentů. Kvalifikací pro respondenty bylo jejich zapojení do rozhodování o tom, které montážní kapaliny a výdejní zařízení budou využity ve výrobním procesu jejich organizací.

Výzvy pro dávkování kapalin s nejvyšším skóre

Toto jsou nejvýše hodnocené faktory náročnosti týkající se dávkovacích systémů na základě údajů od respondentů za rok 2018:

- Opakovatelnost dávek (shot-to-shot)

- Přesnost dávek

- Údržba vybavení

- Potřeba rychlejší výroby

- Zbytkový odpad materiálu

- Školení obsluhy

- Přepracování produktů, zmetky

Opakovatelnost dávek (shot-to-shot)

Zdá se, že tato výzva převládá při použití vytlačovacích tub a lékařských stříkaček k dávkování montážních kapalin pro malosériovou výrobu. 44 % respondentů z roku 2018 uvedlo, že opakovatelnost mezi dávkami je největší výzvou při používání těchto ručních metod. To není překvapující s ohledem na to, že opakovatelnost procesu se pravděpodobně liší od operátora k operátorovi.

Opakovatelnost dávek představuje zmenšující se problém, protože výrobci používají sofistikovanější dávkovací zařízení k nanášení montážních kapalin do svých výrobních procesů.

| |

37 % respondentů uvádělo jako výzvu opakovatelnost dávek při používání běžných dávkovačů poháněných vzduchem. 32 % respondentů, kteří používali systémy s pneumatickými ventily, uvedlo opakovatelnost dávek jako výzvu, a pouze 26 % respondentů využívajících systémy dávkování s objemovým výtlakem uvedlo, že opakování dávek představuje problém.

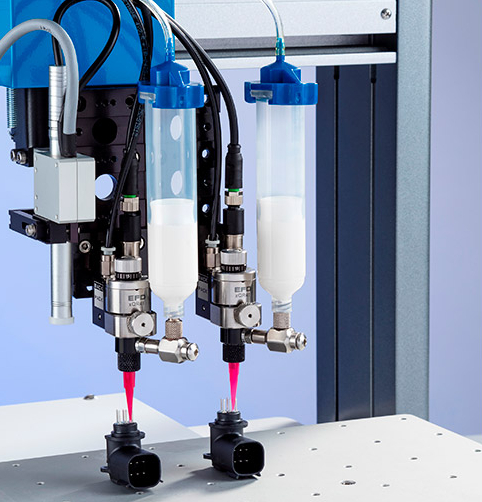

I když zlepšení propracovanosti dávkovacího zařízení může vyřešit problém opakovatelnosti dávkování, mohou pomoci i další metody postupující podle dalších jednoduchých pokynů, jako je zajištění toho, aby v použité montážní kapalině nebyl vzduch. Vzduchové bubliny v tekutině jsou z pohledu výrobce bezpochyby jedním z hlavních viníků ničení konzistentního dávkování.

Existuje mnoho způsobů, jak zabránit uvízlému vzduchu v narušení konzistence depozitu, včetně:

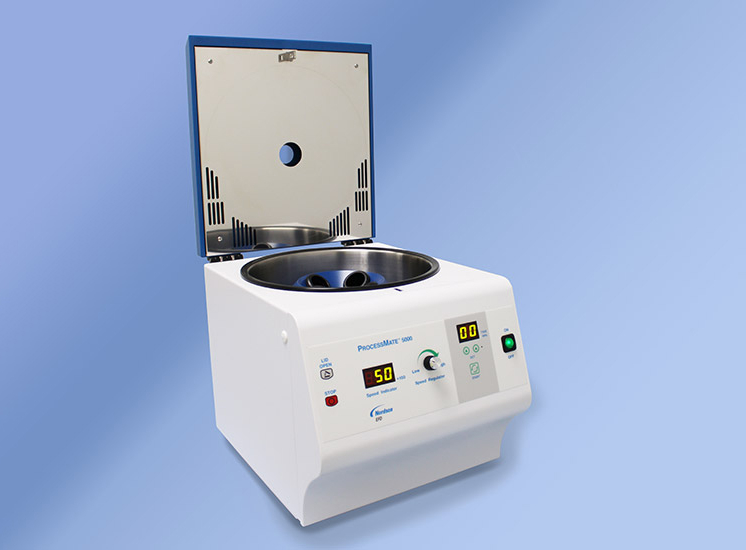

- Použití odstředivky k odstranění vzduchu z materiálu v kartuších před dávkováním

- Použití správných, vysoce kvalitních dávkovacích komponentů určených k vytlačení vzduchu při dávkování

- Dodržování pokynů pro rozmrazování zmrazených montážních kapalin, aby bylo zabráněno zmrazení a rozmrazení vzduchových dutin v kapalině

Přesnost dávek

Možná není překvapením, že více respondentů uvádělo přesnost dávkování jako výzvu při použití vytlačovacých tub a lékařských stříkaček k aplikaci tekutin než při použití dávkovacích nástrojů poháněných vzduchem, 41 % oproti 35 % podle respondentů v roce 2018.

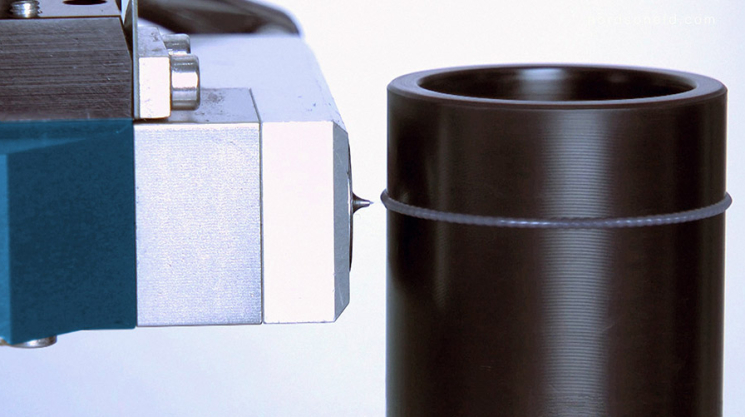

Přesnost dávkování se stává menší výzvou při použití pneumatických ventilových systémů, jako jsou membránové a jehlové dávkovací ventily. Přesnost se zvyšuje, protože výrobci používají pokročilé tryskové systémy, jako jsou elektropneumatické tryskové ventily a piezoelektrické tryskové ventily. Tyto nejnovější technologie odstraňují bariéru mezi rychlostí a přesností při dávkování montážních kapalin.

Nedávné pokroky v konstrukci vzduchem poháněných dávkovačů také pomáhají vyřešit výzvu ohledně přesnosti dávkování. Vylepšení softwaru umožňují funkce, jako jsou funkce multi-shot, kdy obsluha může naprogramovat dávkovač tak, aby dávkoval více přesných dávek jediným stisknutím nožního pedálu. Tato funkce také může pomoci urychlit produkci.

Zachycený vzduch v montážních kapalinách může také ovlivnit přesnost dávkování. Klíčem ke konzistentnímu a přesnému dávkování je vytlačení jakéhokoliv vzduchu zachyceného v materiálu ventilovým systémem nebo kartuší před dávkovaním.

| |

Údržba zařízení

Údržba zařízení se zdála být výzvou pro všechny strany bez ohledu na způsob dávkování kromě těch, které používají vatové tampony, párátka, vytlačovací tuby a lékařské stříkačky k dávkování montážních kapalin.

Níže uvádíme čísla podle metody dávkování tekutin:

- 46 % respondentů z roku 2017 a 45 % respondentů z roku 2018 to označilo za hlavní výzvu při používání dávkovačů s objemových dávkovačů

- 39 % respondentů z roku 2017 a 33 % respondentů z roku 2018, kteří používají systémy pneumatických ventilů, to hodnotilo jako výzvu

- 35 % respondentů z roku 2018 hodnotilo údržbu zařízení jako výzvu při používání systémů pneumatických tryskových ventilů

Je zajímavé, že více respondentů hodnotilo objemové dávkovače jako výzvu, pokud jde o údržbu zařízení, v porovnání se systémy pneumatických ventilů a tryskových ventilů, ačkoliv to možná není až tak překvapivé. Objemové dávkovače, jako jsou objemová čerpadla, mají obecně složitější komponenty, které vyžadují více času na rozebrání a čištění. Plusem objemových dávkovacích systémů je, že poskytují kontinuální, opakovatelné dávkování bez ohledu na viskozitu kapaliny nebo změny viskozity v průběhu času. U mnoha typů aplikací převažují tyto výhody nad delší dobou čištění.

Nedávné pokroky v technologii dávkování, včetně pneumatických ventilů a piezoelektrických tryskových ventilů, zkracují dobu údržby díky inovativnímu designu výrobku. Rychloupínací spony integrované do konstrukce ventilu umožňují obsluze rychle vyjmout smáčené časti ventilů a přitom ponechat ventil samotný namontovaný na automatizovaných systémech. Není nutné ventil vyjímat, čistit a vracet do provozu, což výrazně šetří čas na údržbu. Ve skutečnosti, pokud by výrobce měl předem připraveno více než jedno materiálové těleso (smáčená část ventilu), mohly by být výměna takového tělíska zcela bezproblémová a minimalizovat odstávky pro servis jen na několik minut.

Potřeba rychlejší výroby

Potřeba rychlejší výroby byla hodnocena jako hlavní výzva pro výrobce, kteří používají vatové tampony a párátka k nanášení montážních kapalin. 44 % respondentů z roku 2018 to vyjádřilo jako hlavní výzvu této metody dávkování. Překvapivě 43 % respondentů, kteří používají stolní automatizované systémy, uvedlo, že hlavním problémem je potřeba rychlejší výroby.

| |

Často, když je požadována vyšší produktivita, automatizovaný stolní dávkovací robot zvyšuje rychlost výroby tím, že umožňuje rychlejší dávkování na šarži oproti jednotlivým aplikacím při ručním dávkování tekutiny párátkem nebo z vytlačované tuby.

Jedním z důvodů, proč respondenti jako bolestivý bod automatických dávkovacích systémů uváděli nedostatečně rychlou výrobu, může být to, že někteří výrobci záměrně navrhují roboty s pomalou manipulací, takže nevyžadují uzavření v bezpečnostních ochranných rámech, což jinak vyžadují bezpečnostní předpisy.

Nedávné pokroky ve stolních dávkovacích robotech zahrnují účelné designové zmeny pro zkrácení doby dávkovacího cyklu. Tyto novější roboty mají místo pásu šroubový pohon vytvořený za tímto účelem. Rovněž dosahují nejlepší polohové opakovatelnosti ve své třídě při ±0,003 mm.

Odpad materiálu, školení operátorů a přepracování výrobků

Poslední tři v žebříčku nejnáročnějších výzev pro dávkování tekutin pro výrobce byly: odpad materiálu, školení operátorů a přepracování výrobků / zmetky. Odpad materiálu může být jistě nákladnou výzvou v závislosti na typu kapaliny použité v procesu montáže. Jedním ze způsobů, jak omezit plýtvání kapalinou, je použití jednorázových dávkovacích komponent, jako jsou kartuše a písty, které jsou vhodné pro určitý typ kapaliny, aby tato kapalina nezůstávalana stěnách kartuší po dávkování. Některé součásti jsou navrženy tak, aby fungovaly jako systém k snížení plýtvání. Kratší přívodní trubice kapaliny mezi zásobníkem a dávkovacím ventilem může také pomoci omezit plýtvání. Použití dávkovacích ventilů navržených s nulovým objemem kapaliny uvnitř ventilu může také pomoci zajistit, aby byla veškerá kapalina vydávkována, takže vznikne minimum odpadu.

Další výzvou je školení operátorů. To platí spíše u sofistikovaných tryskových systémů a stolních robotů. Jedním ze způsobů, jak tuto výzvu překonat, je spolupráce s poskytovatelem takového zařízení, který před zakoupením otestuje konkrétní montážní kapalinu a aplikaci na zařízení. To poskytuje nejen potvrzení, že zařízení poskytne požadovaný výsledek, ale také generuje zdokumentované parametry, které lze použít jako vodítko při nastavování zařízení a školení operátorů.

Nedávné aktualizace našeho softwaru používaného k programování stolních automatických dávkovacích systémů mohou také výrazně zkrátit dobu potřebnou k zaškolení operátorů. Někteří prodejci zařízení investovali velké částky do vývoje intuitivního softwarového rozhraní pro zjednodušení nastavení a programování dávkovacích robotů za účelem snížení požadavků na zaškolení obsluhy.

A konečně, přepracování produktu a zmetky představují očividný problém. Použití správného dávkovacího zařízení však může výrazně minimalizovat množství těchto defektních produktů. Čím sofistikovanější je systém dávkování, tím menší je šance na vytvoření zmetků nebo produktů potřebujících přepracování. Klíčová je spolupráce s partnerem, který chápe nejjemnější odlišnosti všech různých typů dávkovacích zařízení a typem nastavení požadovaného pro konkrétní aplikaci.

| |

Shrnutí

Optimalizace procesů dávkování kapalin, aby výrobní operace běžely rychleji, plynuleji a se zvýšenou návratností investic, lze dosáhnout použitím správného vybavení a spolupráce se zkušeným partnerem se širokou nabídkou řešení. Drobná vylepšení procesu, jako například zajištění toho, aby montážní kapaliny byly před dávkováním bez zachyceného vzduchu, mohou také pomoci optimalizovat procesy dávkování kapalin.

- autor:

- Nordson EFD

.jpg)