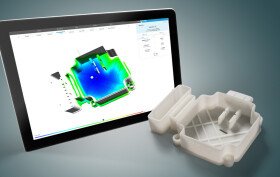

Nová verze simulačního softwaru Moldex3D R16 od firmy SimulPlast urychluje inovace vstřikovaných plastových dílů

RYCHLEJŠÍ ŘEŠIČE, PATNÁCTINÁSOBNÉ ZRYCHLENÍ NÁVRHU VTOKOVÉ SOUSTAVY

Moldex3D R16 vykazuje významné zlepšení výpočetní rychlosti a umožňuje dosahovat výsledků simulace plnění a do- tlaku cca o 20-30 % rychleji než dříve. Navíc mohou uživatelé využít i nový řešič pro rychlou simulaci tečení - Quick Flow, který dramaticky zkracuje čas potřebný pro nalezení nejlepší pozice vtokových ústí a urychluje tuto část návrhu formy až patnáctkrát. Touto novou simulací tečení mohou uživatelé rychle otestovat více variant vtokování a vybrat tu nejvhodnější pro ověření a optimalizaci pomocí hloubkové simulace, aby byly schopni stihnout stále kratší termíny dodání vstřikovacích nástrojů. To jim umožní efektivně minimalizovat nebezpečí nežádoucích pozic studených spojů už v počáteční fázi simulací a ušetřit tak mnoho času a úsilí potřebného k výpočtům různých variant vtokování, zejména u rozměrných dílů (obr. 1).

|

|

| Obr. 1: Nový řešič simulace plnění Quick Flow umožňuje rychlé ověření a optimalizaci pozic vtokových ústí a vzniklých studených spojů zejména u rozměrných dílu |

DETAILNĚJŠÍ ANALÝZY CELÉ FORMY

V návaznosti na rozšiřující se spektrum funkcí předcházejících verzí Moldex3D R16 dále rozvíjí technologii non-matching mesh (technologie nelícujících sítí) pro obstřiky zálisků a těla forem a umožňuje tak jednodušší a snadnější automatizovanou přípravu plnohodnotných 3D sítí všech komponent forem, kterým lze přiřadit různé materiálové vlastnosti. Možnost rozdělení formy na nezávislé poloviny zpřesňuje výpočet teplotních polí a také vizuali- zace výsledků změny teploty v jednotlivých polovinách formy přináší novou kvalitu výstupů (obr. 2).

|

|

|

Obr. 2: Rozložení teplot na tvárníku a tvárnici formy pro kryt převodovky |

UZAVÍRÁNÍ JEHEL U HORKÝCH SYSTÉMŮ

Nová verze softwaru podporuje v simulaci také pohyb jehel u horkých systémů a umožňuje uživatelům při výpočtu plnění vzít v potaz pozici jehel a rychlost jejich pohybu (otevírání a uzavírání). Tato nová funkce zpřesňuje výpočet pozic studených spojů, tokových čar či jiných kosmetických defektů. Zároveň lze získat informace o namáhání taveniny v přechodovém čase mezi otevřením a uzavřením trysky.

VISKOELASTICKÉ CHOVÁNÍ TERMOPLASTŮ

Moldex3D R16 nově nabízí Viscoelasticity-Flow (VE-Flow) analýzu tečení, která zahrnuje inovativní přístup k dosažení realistického podchycení skutečného viskoelastického chování při tečení taveniny. Implementace visko- elastického chování materiálu do simulace tečení pomáhá zpřesnit predikce deformací dílů, jejich optických vlastností a možných povrchových defektů způsobených tokem materiálu.

KOMPOZITNÍ DÍLY

Moldex3D R16 nabízí počínaje touto verzí simulaci technologie Resin Transfer Molding (RTM) pro výrobu dílů z kompozitních materiálů. Tato technologie je vhodná i k výrobě velkých dílů, jako jsou např. lopatky větrných turbín, trupy lodí, částí dílů karoserií či jejich výztužných částí. V dané technologii je vstřikována pryskyřice do dutiny formy, ve které je vložena výztužná tkanina. Pryskyřice musí protéci tkaninou, která však klade jejímu tečení významný odpor, a také struktura tkaniny může vést k odlišnému odporu tečení v jednotlivých směrech. Komplexní parametry tkaniny lze definovat přímo v prostředí Moldex3D nebo lze ve verzi R16 importovat výstupy ze simulace tvarování tkaniny v dutině formy provedené v softwaru LS-DYNA (obr. 3). Tato návaznost umožní získat reálnější orientaci vláken tkaniny nutnou pro přesnější finální vyhodnocení mechanického chování dílu, ale také pro přesnější simulaci tečení pryskyřice tkaninou.

|

|

|

Obr. 3: Analýza vstřiku na předtvaro- vané tkanině technologií RTM (Resin Transfer Molding) |

ZVÝŠENÁ PŘESNOST PREDIKCE ORIENTACE VLÁKEN

Moldex3D se vyznačuje vysokou přesností predikce orientace vláken. Tato schopnost byla dále prohloubena přidáním nového výpočetního modelu iARD-RPR chráněného patentem, který kombinuje model Herschel-Bulkley s Cross-WLF viskozitním modelem. To dále vylepšuje přesnost výpočtu orientace vláken ve střední vrstvě stěny dílu (obr. 4).

|

|

|

Obr. 4: Zlepšení predikce orientace krátkých vláken ve střední vrstvě stěny |

NOVÉ SIMULAČNÍ PRACOVNÍ PROSTŘEDÍ MOLDEX3D STUDIO

Mezi novinky verze R16 patří také pracovní prostředí Moldex3D Studio s přehledněji zpracovanými funkcemi pro uživatelsky přívětivější ovládání a celkové zefektivnění simulací. Ve verzi R16 mají uživatelé k dispozici také výkonný nástroj k opravám chyb importované CAD geometrie před započetím generování automatické 3D sítě Boundary Layer Mesh (BLM) v prostředí Moldex3D Studio, což značně zkracuje čas na přípravu modelů. Jsou k dispozici nové vizualizované nástroje pro měření vzdálenosti mezi body a k zobrazení hodnot ve specifickém bodě. To umožní jednodušeji a efektivněji srovnávat výsledky analýz a zvýší uživatelskou přívětivost softwaru.

AUTOMATIZACE PŘÍPRAVY SIMULACÍ S MOLDEX3D API

Moldex3D R16 osvobozuje uživatele od opakujících se ručních úkonů pomocí automatizace celého simulačního procesu s využitím funkce Moldex3D API a umožňuje jim dosahovat vyšší produktivitu. Moldex3D API dovoluje uživatelům přizpůsobit si pracovní prostředí simulací podle svých potřeb pomocí předdefinovaných parametrů a zároveň odstraňuje možnost lidské chyby, aby byla zajištěna důvěryhodnost simulací. Firmy tak mohou využít výkon API k vytvoření svého specifického postupu při současném zachování integrace s ostatními softwary pro modelování geometrie a výpočty mechanického chování dílu.

|

|

|

Obr. 5: Automatizace přípravy simulací s Moldex3D API |

„Většina nových prvků a funkcí poslední verze R16 je iniciována primárně požadavky a zpětnou vazbou našich zákazníků," říká David Hsu, šéf vývoje Moldex3D, a dodává: „Dosažením vyšší efektivity a vyšší spolehlivosti simulační technologie plníme náš slib uživatelům řešit velmi komplexní inženýrské problémy v oboru vstřikování plastů co nejefektivnějším způsobem."

-

SimulPlast s.r.o.

Design a konstrukce forem, simulace, analýzy, školení na vstřikolisy, semináře z oblasti vstřikování plastů, zkoušky a testování plastů.

Stepanek3D: Využití generativního designu pro konvenční technologie

3.1.2025 Generativní design ve Fusion 360 přináší efektivní řešení pro CNC obrábění, lití a plechové díly. Umožňuje optimalizovat geometrii dílů s ohledem na materiálová, výrobní a prostorová omezení, čímž šetří náklady, čas...

.gif)