Radiační síťování – metoda zlepšování vlastností polymerů,1. část

Významné změny mechanických vlastností byly stanoveny pomocí tahových zkoušek zkušebních těles při různých teplotách a dále posuzováním chování při dlouhodobém zatížení (tečení za studena, tzv. „krípové zkoušky“). Vybrané mechanické vlastnosti byly porovnány s vlastnostmi neozářených materiálů. Změny tepelných charakteristik byly stanoveny pomocí termomechanické analýzy (TMA) a vizuálním pozorováním po expozici při 220 °C v teplotní komoře. Naměřené údaje jsou doplněné hodnotami obsahu vzniklé gelové fáze ve struktuře zkoumaných polymerů. Změny chemické odolnosti byly posouzené podle botnání při rozpouštění v xylenu.

1. Úvod

Interakce ionizujícího záření s polymerem vyvolává mnoho reakcí, které si často navzájem konkurují. Primární interakce ionizujícího záření s polymerem zahrnuje mimo jiné ionizaci, excitaci, tvorbu volných radikálů, atd. Sekundární reakce, která následuje po tvorbě volných radikálů, zahrnuje abstrakci vodíku, tvorbu dvojných vazeb, rekombinaci (síťování nebo větvení), štěpení řetězců, oxidaci a roubování. [2]

Z praktického hlediska je nejdůležitější a nejžádanější reakcí síťování (tvorba příčných spojení, tedy tvorba mezimolekulárních vazeb). Síťování je chemický proces, který vede k vytváření nekonečné 3-rozměrné struktury - prostorové sítě (gelu). Radiační síťování je výsledek rekombinace migrujících volných polymerních radikálů, převážně v amorfních oblastech (obr. 1). Kritickou podmínkou pro radiační síťování je vznik sekundárních radikálů v amorfních oblastech ve viskoelastickém stavu a pohyblivost polymerních řetězců, které sekundární radikály nesou.

|

|

obr. 1: Tvorba příčných vazeb v polyetylenu, vyvolaná ionizačním zářením (I – krystalické oblasti, II – amorfní oblasti) |

Obvykle síťování a rozpad hlavního řetězce (degradace) představují dva protichůdné procesy, ke kterým při působení ionizačního záření dochází vždy současně. Pokud je poměr spojování řetězců k jejich rozpadu větší než 2, převažuje proces síťování.

Tyto strukturální změny vedou k významnému zvýšení molekulové hmotnosti, ke snížené rozpustnosti v organických rozpouštědlech a ke zlepšení mechanických, tepelných a chemických vlastností, které umožňují používat levnější standardní polymery nebo technické polymery namísto nákladných vysoce hodnotných polymerů.

Konečný výsledek ozařování polymerů je vždy ovlivněný mnoha faktory např. (teplotou skelného přechodu, krystalinitou, chemickou strukturou polymeru, jeho konfigurací, atd.), které je nutno vzít v úvahu, aby bylo dosaženo požadovaného výsledku.

Hlavním důvodem pro síťování izolačních polymerů pro vodiče a kabely je zlepšení jejich vlastností pod zatížením při vyšších teplotách. Kromě toho síťování výrazné zvyšuje chemickou odolnost, otěruvzdornost, odolnost proti vzniku trhlin pod napětím (ESC) a odolnost proti pomalému vzniku trhlin. To například umožňuje zmenšit průřez vodiče a tloušťku izolačních materiálů, což je velmi výhodné pro aplikace v automobilovém průmyslu a v aplikacích pro veřejnou dopravu.

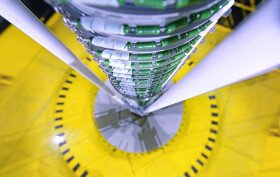

Obvykle se kabely zpracovávají kontinuálně v ozařovacím zařízení, což vyžaduje krok rozvinutí resp. svinutí a přepravu produktu do ozařovacího zařízení, kde je vystavený proudu emitovaných elektronů. Typické ozařovací zařízení pro zpracování kabelů pomocí ionizujícího záření se skládá z urychlovače elektronů, z prvků pro manipulaci s produktem, stínění proti záření, z odtahu ozónu a z řídicího systému. Pro síťování materiálů na vodičích a kabelech se obvykle používají různé typy elektronových urychlovačů s různými energiemi od střední (0,3 - 5,0 MeV) až po vysoce energetické (5 - 10 MeV) v závislosti na požadované hloubce penetrace urychlených elektronů do ozařovaného materiálu. Penetrační schopnost urychlených elektronů závisí převážně na energii urychlování a na hustotě ozařovaného produktu (obr. 2).

Procesní parametry k regulaci vlastností polymerů jsou při dané chemické struktuře polymerů v přímé korelaci s absorbovanými dávkami, které jsou funkcí výstupní rychlosti ozařovací jednotky. Díky tomu je proces velmi spolehlivý, protože všechny klíčové parametry lze snadno regulovat pomocí elektrických veličin. Absorbovaná dávka je množství energie ionizujícího záření, absorbované jednotkou hmotnosti zpracovávaného materiálu. Jednotka absorbované dávky je 1 Gray (1 Gy = 1 J/kg).

|

|

obr. 2: Princip ozařování urychlenými elektrony, 1 – hloubka vniknutí elektronů, 2 – primární elektrony, 3 – sekundární elektrony, 4 – ozářený materiál |

Výhodou ošetření termoplastických materiálů ionizačním zářením je zlepšení chemických a fyzikálních parametrů konstrukčně používaných polymerů na úroveň, která by v mnoha případech vyžadovala pouze vysoce odolné a nákladné high-tech polymery Radiační modifikace rovněž umožní využívat stávající materiály v nových oblastech (obr. 3).

Protože síťovací reakce se spouští téměř okamžitě, umožňují současné ozařovací centra dosahovat velmi vysokých výrobních rychlostí až mnoha set metrů za minutu, takže tento proces může konkurovat chemickým metodám.

Dávka záření má přímý vliv na ekonomiku procesu a významně závisí na volbě polymeru a na složení pláště kabelu. Je také ale nutno vzít v úvahu, že u některých polymerů dochází působením ionizačního záření ke zhoršení kvality vlastností. Proto je nejlepších výsledků dosaženo, pokud je metoda pro síťování zvolena už na začátku návrhu produktu, a to včetně volby materiálů.

Vodiče a kabely s izolačními plášti, u kterých bylo dosaženo zesíťování pomocí ozařování, dosahují vynikajících vlastností. Netaví se a neměknou při vyšších teplotách, tzn. při přehřátí vodiče v důsledku zkratu nebo při letování. Díky radiačnímu síťování je dosaženo významného zlepšení parametru HRT, tzn. limitní teplotní odolnosti. Např. hodnotu HRT, která pro PE bez síťování činí 80 °C, lze zvýšit až na 125 °C.

Typickou aplikací radiačně ošetřených vodičů a kabelů v automobilech je jejich použití například v blízkosti motorů nebo výfukového systému.

|

| obr. 3: Polymery komerčně vhodné pro radiační síťování |

Tenkostěnná izolace nízkonapěťových vodičů z PVC a PE s radiačním síťováním se používá v motorech, automobilech, domácích spotřebičích, počítačích a dalších elektronických zařízeních.

2. Popisy zkoušek

2.1 Materiály, podmínky při ozařování

Jako základní polymerní materiály byly použity termoplastický elastomer (TPE-E: V-PTS-UNIFLEX-E25D/M*M800/20 natural) od firmy PTS Plastic-Technologie-Service, Marketing und Vertriebs GmbH (Německo), nízkohustotní polyetylen - LDPE (DOW LDPE 780 E) a vysokohustotní polyetylen - HDPE (DOW HDPE 25055 E) od firmy Dow Chemical Company. Pro přípravu zkušebních těles byl použit vstřikovací stroj ARBURG Allrounder 420C Advance. Podmínky zpracování byly nastaveny podle doporučení výrobců a zkušební tělesa byly připravené podle normy ČSN EN ISO 527-1. Ozařování zkušebních těles bylo provedeno ve firmě BGS Beta-Gamma-Service GmbH & Co. KG, Německo. Zkušební tělesa byla ozařována v průmyslových podmínkách (normální atmosféra a pokojová teplota) v komerčně využívaném středisku v Saalu an der Donau (elektronový urychlovač Rhodotron – 10 MeV – 200 kW) a s dávkou záření od 0 do 198 kGy.

2.2 Zkušební metody

Obsah gelů (zesíťovaný podíl) byl stanovován podle normy ČSN EN ISO 10147. Mechanické vlastnosti byly zkoušeny tahovou zkouškou, prováděnou na zkušebním zařízení ZWICK 1456 pro LDPE a HDPE podle normy ČSN EN ISO 527-1, 527-2 při rychlosti posuvu příčníku 50 mm/min. Tahové zkoušky TPE-E byly prováděny na zkušebním zařízení Alpha Technologies T2000 podle normy ČSN ISO 37 při rychlosti posunu 500 mm/min.

Naměřená data byla zpracovaná softwarem „Test Expert Standard”. Byl stanoven modul pružnosti E [MPa] a mez pevnosti v tahu σM[MPa]. Krípové zkoušky byly provedeny na zařízení konstrukce UTB ve Zlíně [24] viz obr. 19. Zkoušky probíhaly v laboratorním prostředí při normální a zvýšené teplotě podle normy ČSN EN ISO 899-1. Na závěr byla provedena termomechanická analýza a vizuální posouzení teplotní odolnosti. Pro termomechanickou analýzu bylo použito zařízení Perkin – Elmer Thermal Analyser TMA7 při rozsahu teplot od 50 °C do 400 °C s nárůstem 20 °C/min. Teplotní odolnost byla posuzována vizuelně po dvouhodinové expozici v teplotní komoře při 220 °C, vizuálním pozorováním změn materiálu.

• pokračování článku bude zveřejněno 23.2.2015

AUTORI: Ing. Michal Daněk, Ph.D.1, Dr. Andreas Ostrowicki1, Ing. Zdeněk Holík, Ph.D.2, doc. Ing. Miroslav Maňas CSc.3, Ing. Aleš Mizera4, Ing. Martin Řezníček4

1BGS Beta-Gamma-Service GmbH & Co. KG., Fritz-Kotz-Strasse 16, Wiehl, D-51674, Německo, E-mail: danek@bgs.eu, ostrowicki@bgs.eu, Tel.: +49-22617899-0, Fax: +49-22617899-45

2Robert Bosch, spol. s.r.o., Roberta Bosche 2678, České Budějovice, CZ-370 04, Česká Republika, E-mail: zdenek.holik@cz.bosch.com, Tel: +420-380 403 354

3Univerzita Tomáše Bati ve Zlíně, Fakulta Aplikované informatiky, Vědeckotechnický park ICT, Nad Stráněmi 5656, Zlín 5, CZ-760 05, Česká Republika, E-mail: manas@fai.utb.cz, Tel.: +420-57603-5631

4Univerzita Tomáše Bati ve Zlíně, Fakulta Technologická, Ústav výrobního inženýrství, nám. TGM 275, Zlín, CZ-762 72, Česká Republika, E-mail: holik@ft.utb.cz, Tel: +420-57603-5280, Fax: +420-57603-5176

Formulář White paper - Radiační sítování: Od plastu k vysoce odolnému materiálu

-

BGS Beta-Gamma-Service GmbH & Co. KG.

Průmyslové ozařování, procesy optimalizace plastových výrobků, radiační síťování plastových výrobků, radiační sterilizace, beta a...

Trendy ve vstřikování plastů: odvzdušňovací struktury

7.2.2025 Při vstřikování plastů probíhá většina odvzdušnění přes dělící roviny. Běžná řešení odvzdušňování však často nejsou dostatečná, což vede k nízké účinnosti vstřikování a problémům s kvalitou dílů.